Etude de faisabilité récupération de chaleur fatale sur groupes froids et rejets d’eaux usées

Coretec a étudié la faisabilité d’un projet de

récupérations de chaleur sur des groupes froids et des rejets d’eaux chaudes process,

ainsi que l’optimisation d’une production de vapeur.

LE PROJET

Le site pharmaceutique est spécialisé dans les activités de formulation et répartition de produits stériles, laboratoires, animaleries.

Il est équipé de deux chaufferies, l’une comportant 2 chaudières vapeur et l’autre 3 chaudières eau chaude. Les rejets du site sont collectés dans un réseau d’eaux usées, refroidi via un refroidisseur adiabatique et un aéroréfrigérant. Pour le refroidissement, le site possède également 5 groupes froids, répartis sur 2 bâtiments.

Les chaudières sont relativement anciennes et surtout surdimensionnées, l’installation doit être modernisée et optimisée.

Dans ce contexte, notre interlocuteur a souhaité étudier la faisabilité de récupérer la chaleur fatale contenue sur sa centrale de production de froid et dans les rejets d’eaux process des bâtiments. Il voulait également rénover et optimiser sa chaufferie au niveau des consommations de vapeur et d’eau chaude de chauffage.

Pour répondre aux attentes du site, CORETEC a proposé de réaliser une étude de faisabilité, que nous présentons dans cette actualité. Retrouvez ainsi la démarche et les résultats de l’étude.

CADRE DE L’ETUDE

PERIMETRE TECHNIQUE

PERIMETRE TECHNIQUE

La chaufferie existante est composée principalement de :

- 2 chaudières vapeur de 5T/h et 8 T/h (en secours)

- 3 chaudières eau chaude

- Les communs de la chaufferie avec bâche alimentaire/osmoseur/récupération d’énergie sur purges

- Un réseau de vapeur et condensats

- Un réseau d’eau chaude

- Une production de froid avec 3 et 2 groupes froids répartis dans 2 bâtiments

- Des rejets eau process avec refroidisseur adiabatique et aéroréfrigérant

ENJEUX IDENTIFIES :

- Clarifier les données de base, et notamment les données des flux de chaleur fatale à valoriser et des consommateurs potentiels (RCU/préchauffage EC process), afin de réaliser des bilans énergétiques,

- Réaliser un bilan énergétique et de dimensionnement de la chaufferie vapeur/eau chaude pour définir la situation de référence,

- Définir les solutions permettant de récupérer de la chaleur fatale et rénover la chaufferie vapeur/eau chaude existante,

- Comparer les solutions sur la base de critères économiques (investissement et exploitation), techniques et énergétiques.

ZOOM SUR LA PRESTATION EFFECTUEE PAR CORETEC

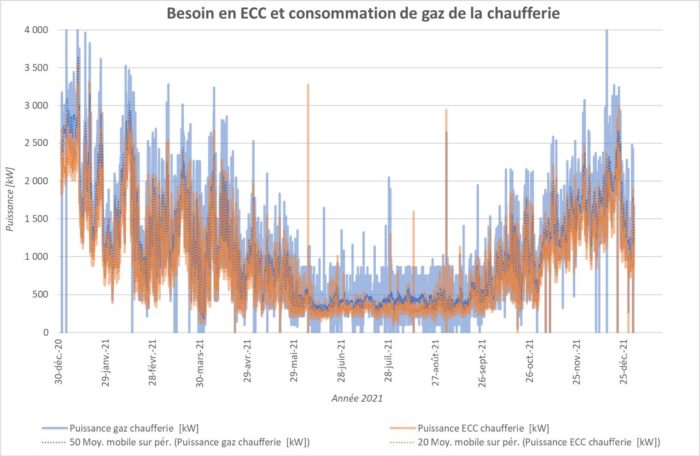

La chaufferie du site est composée de deux production : une production de vapeur et une d’eau chaude qui se situent dans le même local. On peut constater ici que l’évolution de la puissance gaz est corrélée avec l’évolution de la puissance d’Eau Chaude Chauffage (ECC), celui-ci dépend beaucoup de la température extérieure.

OPTIMISATION CHAUFFERIE PRODUCTION VAPEUR

Description de la production

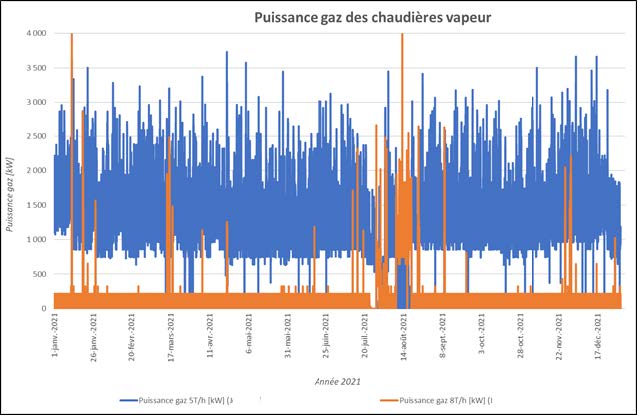

Concernant la vapeur, elle fonctionne de manière constante avec 2 chaudières :

- Chaudière 5T/h : chaudière principale, fonctionne toute l’année sauf en août pour entretien

- Chaudière 8T/h : chaudière de secours, elle fonctionne en appoint lors des pics de consommations hivernaux et de l’entretien de la chaudière principale

Nous avons identifié 3 pistes principales d’optimisation :

- Mise en place d’un brûleur bouillote pour réduction des pertes marche/arrêt brûleur

- Modification de la régulation des purges chaudières et eau appoint bâche, afin de réduire la vapeur d’autoconsommation en chaufferie

- Réduction des pertes des fumées

Solution 1 : Brûleur bouillotte sur chaudière de secours

Le secours chaufferie est assuré par la seconde chaudière qui effectue des cycles de marche/arrêt. Cependant, ce principe est énergivore puisqu’à chaque démarrage/arrêt le cycle de pré-ventilation/post-ventilation refroidit le corps de la chaudière.

La mise en place d’un brûleur bouillote sur celle-ci permettrait de limiter la consommation en compensant uniquement les pertes par rayonnement.

La chaudière étant secours, elle n’est pas soumise au respect des VLE (Valeurs Limites d’Emissions), pour le brûleur bouillote.

Cette optimisation fera gagner 1% de rendement global et économiser 240 MWh PCI/an de gaz. Le coût du projet est estimé à 65k€. A l’issue, il permettra une économie financière de 20k€/an, pour un TRI de 3,5 ans

*hypothèse du prix du gaz à 85€/MWh PCI

Solution 2 : Modification de la régulation des purges et eau d’appoint

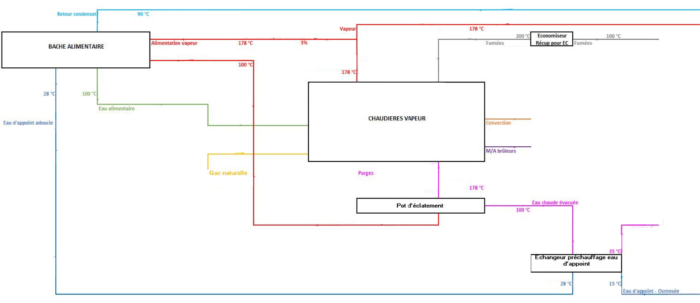

La bâche alimentaire de la chaufferie présente des pertes en énergie, qu’elle compense avec une consommation de vapeur. Afin de réduire cette consommation, il a été proposé de rendre modulantes les déconcentrations de la chaudière et le remplissage de la bâche. Cela permettrait à l’eau d’appoint d’être préchauffée via un échangeur existant (inutilisé) et réduirait la consommation de vapeur en chaufferie.

Chaufferie vapeur avec l’échangeur de préchauffage de l’eau d’appoint

Cette optimisation permettrait d’économiser 50 MWh PCI/an de gaz. Le coût du projet est estimé à 18k€. A l’issue, il permettra une économie financière de 4k€/an, pour un TRI de 4,5 ans

*hypothèse du prix du gaz à 85€/MWh PCI

Solution 3 : Economiseur sur chaudière

La chaudière vapeur est équipée d’un économiseur préchauffant l’ECC.

Nous proposons avec cette solution la mise en place d’un économiseur sur la chaudière principale pour préchauffer l’eau alimentaire avec les fumées, en complément de l’économiseur existant.

Cette solution permettra de gagner 5% de rendement global de la chaufferie et d’économiser 465MWh/an de gaz sur la chaudière principale, équivalent à une économie financière de 5k€. Un projet qui aura un coût d’environ 80k€, dû aux importants travaux sur les gaines de fumées et de réorganisation des réseaux dans le local chaufferie. Il sera éligible aux CEE à hauteur de 25k€, ce qui équivaut à un TRI supérieur à 10 ans.

La solution a donc été écarté par manque de rentabilité.

OPTIMISATION CHAUFFERIE PRODUCTION EAU CHAUDE

Description de la chaufferie

La chaufferie eau chaude fonctionne avec 3 chaudières de 2.9MW unitaire :

- Fonctionnement estival : 1 chaudière en maintien de température, 1 en fonctionnement « normal » et 1 à l’arrêt en secours froid

- Fonctionnement inter saison : 2 chaudières en maintien de température et 1 en fonctionnement normal

- Fonctionnement hivernal : 1 chaudière en maintien de température et 2 en fonctionnement « normal »

Principe de la solution

La chaufferie actuelle est sur dimensionnée et afin de l’optimiser, il a été proposé de remplacer 1 des 3 chaudières par une chaudière de 1.8MW équipée d’un économiseur.

En remplaçant 1 chaudière de 2,9 MW par une chaudière de 1,8 MW optimisée, on gagne 5% de rendement sur la chaufferie ECC ce qui génère une économie de 530MWh/an de gaz.

Un projet estimé à environ 175k, avec une économie financière annuelle de 50k€, pour un TRI d’environ 3,5 ans.

*hypothèse du prix du gaz à 85€/MWh PCI

RECUPERATION CHALEUR FATALE SUR PRODUCTIONS DE FROID

SOURCES DE CHALEUR

Il a été identifié sur le site un potentiel de valorisation de chaleur fatale sur les installations de refroidissement existantes :

- Dans le bâtiment 1 : 2 groupes froids 900kWf et 1 de 950 kWf.

- Dans le bâtiment 2 : 1 groupe froid 600kWf et un futur de 1000 kWf.

- Dans les 2 sous-stations d’eaux usées process de ces bâtiments : 1 cuve de stockage, 2 pompes de circulation et 1 aéroréfrigérant.

PUIT DE CHALEUR

Le puit de chaleur retenu est l’Eau Chaude de Chauffage, elle est utilisée pour le conditionnement d’ambiance et l’ECS, à des régimes de température maximum autour de 75/90°C. Cette température varie en fonction des températures extérieures.

La pointe de consommation (hiver) est de 3 000 kW, le talon de consommation (été) est de 300 kW et le volume énergétique est de 7,8 GWh/an.

PROJECTION DE LA RECUPERATION

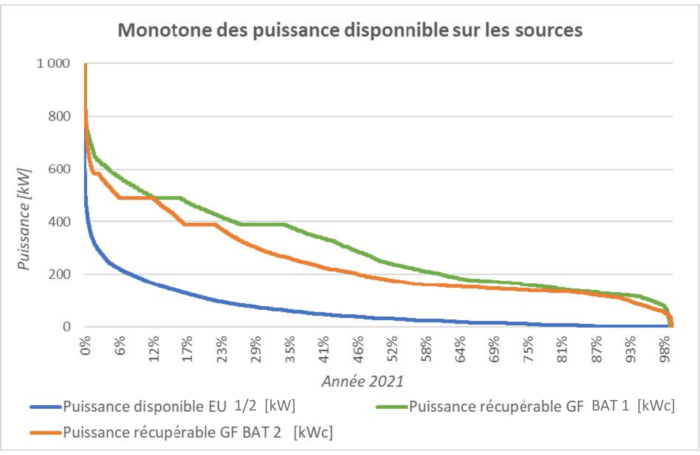

Les résultats des bilans énergétiques estiment un pic de puissance disponible pour les réseaux d’eaux usées des bâtiments de 350 kW et un potentiel de récupération de 800 kW sur les groupes froid des 2 bâtiments.

Solution proposée

Le principe de la solution proposée est de réaliser 2 boucles de récupération :

- Une première boucle qui réchauffera le retour ECC du 1er bâtiment à partir des sources identifiées dans celui-ci, à savoir le groupe froid et le réseau d’eaux usées.

- Une seconde boucle qui réchauffera le retour ECC général site à partir des sources du 2ème bâtiment, à savoir le groupe froid et le réseau d’eaux usées.

Les 2 solutions comportent la mise en place de Pompes A Chaleur (PAC), afin de rehausser le niveau de température de la boucle de récupération de 45°C à 80°C et d’alimenter le réseau de retour de l’ECC des 2 bâtiments.

Bâtiment 1 & Bâtiment 2

Economies envisagées :

Boucle Bâtiment 1 :

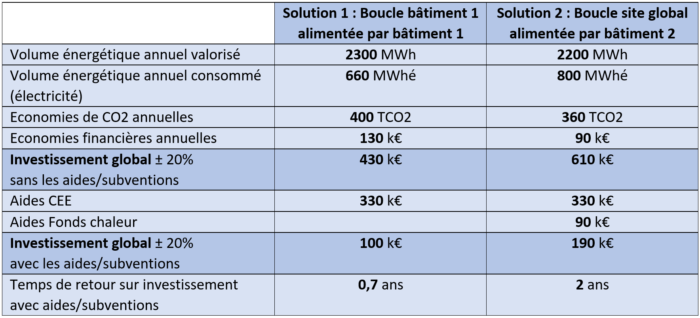

L’énergie valorisable sur cette boucle de récupération est estimée à 2300 MWh/an sur les 2400 MWh/an d’ECC consommée, soit un taux de couverture de 95% du bâtiment. Cependant, cette solution implique une surconsommation électrique de 660 MWhe/an, liée notamment à la PAC, soit un coefficient de performance annuel global (SCOP) de 3,5.

Un projet à 430k€ permettant des gains financiers de l’ordre de 130k€ et une économie de 400 Tonnes de CO2.

Boucle générale site alimentée par Bâtiment 2 :

Le besoin en ECC du site (hors 1er bâtiment) est également plus élevé que la puissance de la boucle de récupération sur l’année, excepté en période estivale. L’énergie valorisable sur cette boucle de récupération est de 2200 MWh/an sur les 5390 MWh/an d’ECC consommée, soit un taux de couverture de 40% du site. Tout comme l’autre boucle, cette solution implique une surconsommation électrique de l’ordre de 800 MWhe/an, liée notamment à la PAC, soit un SCOP de 2,8.

Un projet à 610k€ permettant des gains financiers de l’ordre de 90k€ et une économie de 360 Tonnes de CO2.

FINANCEMENT & BUDGET

CEE

Le guichet principal d’aide pour ce projet est les Certificats d’Economie d’Energie.

Le guichet principal d’aide pour ce projet est les Certificats d’Economie d’Energie.

Les fiches standards qui peuvent être actionnées sont :

- Pour la récupération sur les groupes froids : IND-UT-117 Système de récupération de chaleur sur un GF.

- Pour la récupération sur le(s) réseau(x) d’eaux usées : IND-BA-112 mod A17-2 Système de récupération de chaleur sur une tour aéroréfrigérante.

SUBVENTIONS

Le Fonds Chaleur accompagne le financement des installations de production de chaleur renouvelable et de récupération de chaleur fatale, ainsi des réseaux de chaleur et de froid liés à ces installations.

Le Fonds Chaleur accompagne le financement des installations de production de chaleur renouvelable et de récupération de chaleur fatale, ainsi des réseaux de chaleur et de froid liés à ces installations.

Pour y être éligible, il faut posséder une étude énergétique récente menée sous forme d’étude de faisabilité et l’opération doit concerner les installations soumises au système d’échange de quotas d’émission de gaz à effet de serre. Autres conditions :

- Respecter les exigences sur le dimensionnement et les équipements (SCOP>3.5)

- Valoriser une quantité d’énergie thermique supérieure à 1 GWh/an.

Dans le cas présent, il a été considéré que le projet peut en bénéficier.

Au regard des Temps de Retour sur Investissement, relativement faibles, il apparait que :

- La 1ère boucle de récupération n’est pas éligible au Fond Chaleur (TRI < 2 ans).

- La 2nde boucle de récupération serait éligible au Fond Chaleur, avec un taux d’aide relativement bas (maximum 15%) et un risque de refus du projet.

BILAN : tableau de synthèse chiffré

Gains générés par les 2 boucles proposées :

Ce projet présente un intérêt certain et des TRI très intéressants pour le client. Si les 2 solutions sont mises en œuvre en même temps, le TRI reste très bon et inférieur à 2 ans.

Les économies financières s’élèvent à 220€/an et les aides permettent de réduire drastiquement le coût total du projet.

LE MOT DE LA CHARGEE D’ETUDES

Qu’est ce qui fait que ce sujet est intéressant à étudier ?

- Trouver des solutions d’optimisations pour augmenter le rendement des chaufferies.

- Comprendre le fonctionnement des sources & puits de chaleur pour déterminer l’énergie réellement valorisée sur les sources.

- Dimensionner les pompes à chaleur en optimisant la consommation électrique de l’installation (PACs + pompes).

Des difficultés lors de l’étude ?

Déterminer des solutions qui permettent de valoriser le maximum d’énergie sur le site tout en évitant des TRI trop élevés.

Lucie MURCIA – Chargée d’études