Etude de récupération de chaleur fatale avec stockage thermique et PAC

Coretec a étudié la possibilité de réduction de la consommation de vapeur pour la chauffe de réacteurs chimiques

en récupérant, stockant et restituant la chaleur sur des boucles eau chaude.

CONTEXTE

Le site de production chimique que nous avons accompagné, dispose de 2 ateliers de fabrication.

Nous nous sommes intéressés plus en détail à l’atelier contenant 3 lignes de productions avec plusieurs réacteurs.

Chacun possède une boucle d’eau chaude dédiée, réchauffée par injection de vapeur et une boucle d’eau froide, pour alimenter sa Double Enveloppe (DE).

Les responsables du site ont des ambitions fortes de décarbonation et souhaitent réduire leur consommation énergétique liée à la production de vapeur alimentant cet atelier.

Dans ce cadre, ils ont fait appel à Coretec pour les accompagner dans leur réflexion en réalisant une étude.

CADRE DE L’ETUDE

PERIMETRE TECHNIQUE

Pour réduire sa consommation de vapeur actuelle, le site souhaite substituer sa consommation nécessaire au réchauffage des réacteurs.

Pour réduire sa consommation de vapeur actuelle, le site souhaite substituer sa consommation nécessaire au réchauffage des réacteurs.

Pour cela, il souhaiterait récupérer la chaleur fatale sous forme d’eau chaude, afin de la stocker et la redistribuer.

L’unité de production comprend plusieurs consommateurs similaires avec un process batch, alternant phases de chauffes et de refroidissement.

Les responsables techniques ont déjà défini des pistes de valorisation envisageables :

- Récupération l’eau chaude lors des phases de refroidissement, au lieu de la refroidir avec des Tours Aéroréfrigérantes (TAR),

- Stocker l’eau chaude dans une cuve.

- Produire l’eau chaude au niveau de température souhaité avec une Pompe à Chaleur (PAC),

- Réaliser, si nécessaire, une relève de température après la PAC grâce à la vapeur ou un réchauffeur électrique.

Coretec a proposé de réaliser une étude de faisabilité avec une campagne de mesure afin de consolider les bilans thermiques du process existant.

Ces bilans permettront d’étudier la solution de création d’une boucle d’eau chaude process centralisée et des variantes envisageables.

Les variantes étudieront les possibilités en termes de production d’eau chaude et de relève éventuelle de température.

Un projet qui permet à première vue de réduire significativement les coûts énergétiques et limiter les émissions de CO2 du site !

ENJEUX IDENTIFIES

- Réaliser les bilans énergétiques, avec des données fiables issues des mesures existantes et de la campagne de mesure,

- Définir une solution techniquement réalisable et performante,

- Obtenir un outil d’aide à la décision pour la poursuite du projet et l’avant-projet permettant de valider la mise en œuvre,

- Réduire les consommations de vapeur et l’impact environnemental du site.

FOCUS SUR LA PRESTATION EFFECTUEE PAR CORETEC

CAMPAGNE DE MESURE ET BILANS ENERGETIQUES

Pour établir des bilans énergétiques fiables, Coretec a réalisé une campagne de mesure complémentaire aux données fournies par l’industriel.

Celle-ci nous a permis de récolter des données pour caractériser le fonctionnement des installations. Nous avons également calculé les consommations des différentes boucles et le gisement de chaleur fatale.

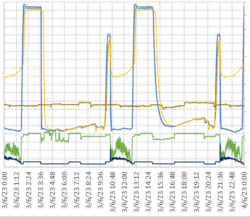

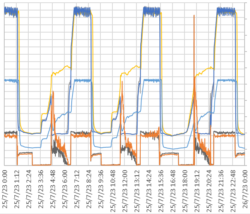

Les mesures se concentraient sur les débits et températures des Doubles Enveloppes (DE), condenseurs, circuit de TAR et pompes.

Mesures relevées sur les unités, représentant les températures et débits sur les DE :

![]()

Sur la base de ces données de mesures, nous avons déterminé par batch les valeurs moyennes de :

- Energie consommée

- Vapeur consommée

- Volume d’eau

- Température

Nous avons ensuite extrapolé les résultats, ce qui nous a permis de qualifier les phases de chauffe et de refroidissement. Egalement, nous avons estimé les consommations en vapeur sur chacune des chaines de production et les volumes de chaleur fatale disponible. Et enfin, les émissions de CO2 équivalentes et les coûts correspondants.

La spécificité de cette mission, que l’on retrouve sur de nombreux sites chimiques est :

- Un nombre de produit fabriqué important,

- Beaucoup d’unités de production et de consommateurs,

- Le process batch, non continu.

Il est indispensable de réaliser une campagne de mesures, puis des bilans énergétiques représentatifs des consommations process, avec extrapolation, pour couvrir les différents cas de figure. Cela permet de bâtir des solutions d’optimisations énergétiques et de récupération de chaleur fatale qui soient fiables.

Ces bilans ont été challengés et partagés avec les responsable process du client, avant de passer à l’étape suivante de définition des solutions de valorisations.

SOLUTIONS ETUDIEES

SOLUTION 1 – Stockage eau chaude

Actuellement, le réchauffage des réacteurs est assuré par une production de vapeur centralisée, représentant une consommation annuelle de plus de 30 000 MWh.

Pour substituer cette consommation, il pourrait être envisagé de récupérer l’eau chaude en sortie des DE pour la stocker dans une bâche eau chaude, plutôt que de l’envoyer aux TAR. Cette solution est pertinente tant que la température en sortie est environ supérieure à 55°C.

Pour récupérer la chaleur et pouvoir la réinjecter sur les autres consommateurs, le stockage d’énergie est indispensable.

Le calcul, le dimensionnement et la définition du fonctionnement de l’installation sont le cœur de l’étude, afin de définir une solution qui sera fonctionnelle et performante dans le temps.

La bâche eau chaude sera ensuite préchauffée à 90°C en sortie grâce à un échangeur eau/vapeur. Cela, dans le but d’atteindre les températures attendues par les phases de chauffage et dégazage des réacteurs.

Il est prévu que les installations actuelles d’appoint de vapeur soient conservées en secours sur tous les réacteurs.

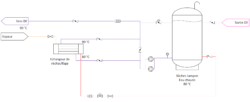

Schéma des installations proposées :

Vue de la solution stockage eau chaude.

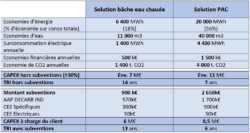

Cette solution permet une économie d’énergie d’environ 6 400MWh, soit 9 700 tonnes de vapeur et environ 500€ d’économies financières, chaque année.

Elle permet également des économies d’eau d’environ 11 000 m3 et de réduire les émissions de CO2 de 1 400 tonnes chaque année.

Ce projet est estimé à environ 7M€ de CAPEX, pour un TRI de 14 ans.

Le projet étant éligible aux financements CEE spécifiques et Décarb’Ind, le CAPEX est réévalué à 6,5M€ avec les aides et abaisse le TRI à un peu moins de 13 ans.

SOLUTION 2 – avec installation de PAC

Le principe ressemble à la solution précédemment expliquée. Elle intègre une récupération et un stockage en bâche de l’eau chaude en sortie des DE afin de l’injecter pour le réchauffage des réacteurs.

Dans cette solution, 2 PAC sont ajoutées afin de relever le niveau de température. Ces PAC ont comme source de chaleur (côté froid) une partie de l’eau de refroidissement process stockée dans une bâche « eau tiède ». Quant à l’eau, elle est actuellement envoyée vers les TAR. La température de cette eau tiède est abaissée de 56 à 40 °C par la PAC. Une solution qui permet de récupérer une partie de l’énergie de l’eau tiède avant de la renvoyer au réseau de TAR.

Côté chaud, les PAC permettent de rehausser la température de l’eau en sortie des DE de 80°C jusqu’à 90°C. Cette eau est stockée temporairement dans une bâche avant d’être injectée dans les réacteurs pour assurer les phases de chauffage du process.

Un échangeur eau/vapeur permet d’assurer le réchauffage de l’eau pendant les phases de démarrage ou de maintenance de la PAC.

Cette solution est plus complexe que la solution précédente, mais permet un gain énergétique et financier bien plus intéressant.

Schéma des installations proposées :

Vue de la solution avec intégration de PAC.

Une solution permettant une économie d’énergie d’environ 20 000MWh, soit 30 000 tonnes de vapeur et 1 500k€ d’économies financières, chaque année.

Elle permet également des économies d’eau d’environ 40 000 m3 et des émissions de CO2 en réduction de plus de 4 000 tonnes chaque année.

Ce projet est estimé à environ 11M€ de CAPEX, pour un TRI d’un peu plus de 7 ans.

Le projet étant éligible aux financements CEE spécifiques et Décarb’Ind, le CAPEX est réévalué à 8.6M€ avec les aides et abaisse le TRI à un peu moins de 6 ans.

FINANCEMENT & BUDGET

SUBVENTIONS

Appel à projet DECARB IND de l’ADEME

L’AAP DECARB IND s’engage dans la diminution des émissions de GES (Gaz à Effet de Serre) de sites industriels. Pour cela, il soutient les projets d’optimisation énergétique, mix-énergétique, captage, valorisation et stockage du carbone.

Le dispositif finance les projets permettant une réduction des émissions de GES supérieure à 1000 tCO2 annuel, pour des CAPEX supérieurs à 3M€ et un montant d’aides plafonné à 30M€.

Ce projet est éligible à l’appel à projet de l’ADEME DECARB IND, à environ 500k€ pour la solution 1 de stockage eau chaude et 1 700k€ pour la solution 2 avec la PAC.

CEE spécifiques

Le dispositif des Certificats d’Économies d’Énergie (CEE) incite activement les consommateurs d’énergie à l’efficacité énergétique aux moyens de subventions.

Dans le cadre de ce projet, les conditions d’éligibilité, entre autres, sont de :

- Être certifié iso 50 001,

- Avoir une installation d’une durée de vie conventionnelle,

- Valoriser les CEE spécifiques à hauteur de 5.5€/MWh cumac.

Si toutes ces conditions sont réunies, l’industriel pourrait se voir apporter une enveloppe de 300k€ (solution 1) ou 900k€ (solution 2) en CEE pour l’aider à concrétiser son projet.

CEE électriques

Dans le cadre de l’installation d’équipements électriques permettant de réaliser des économies d’énergie à l’installation, ce projet pourrait être éligible à hauteur de 30k€ ou 50k€.

Les fiches d’opération standardisées éligibles sont :

- IND-UT-132 Moteur asynchrone de classe IE4,

- IND-UT-102 mod v.A19.2 Système de variation électronique de vitesse sur un moteur asynchrone.

BILAN : tableau de synthèse chiffré

SUITE/CONTINUITE DU PROJET

L’étude a permis de valider la faisabilité technique du projet, et notamment le dimensionnement du système de stockage d’énergie thermique.

Au vu des résultats, il semble évident que la deuxième solution est certes plus chère, mais plus complète et permettrait de maximiser l’énergie économisée. De plus, le TRI est bien plus satisfaisant et le montant d’aides n’est pas négligeable.

A moyen terme, ce projet permettrait de faire économiser 1,5M€ à l’industriel chaque année !

Dès à présent, c’est à l’industriel de faire son choix entre ces deux solutions ou une autre possibilité pour son site. En effet, la solution présentée permet un effacement d’environ 50% de la consommation de vapeur et l’industriel souhaiterait décarboner encore plus sa production. Il va donc envisager d’autres solutions afin de réaliser un projet avec un maximum de valorisation possible.

Chez Coretec, nous sommes convaincus que si l’industrie veut aller vers une décarbonation de ses activités de plus en plus activement, elle devra s’orienter vers ce type de projets.

Ils sont, certes, plus couteux et les technologies plus complexes, mais à termes ce sera plus positif pour son impact environnemental et financier !