Avant-projet décarbonation de chaufferie vapeur et récupération de chaleur fatale sur four

Coretec a réalisé une étude de récupération de chaleur fatale pour un site sidérurgique :

Optimisation de la performance énergétique et décarbonation de la chaufferie vapeur par récupération de l’énergie contenue dans les fumées d’un four de traitement thermique.

CONTEXTE

Le site sidérurgique est spécialisé dans la production de différents alliages et d’aciers inoxydables.

Le site sidérurgique est spécialisé dans la production de différents alliages et d’aciers inoxydables.

L’entreprise est engagée dans une politique de développement durable. Dans ce sens, elle a pour objectif de réduire son impact environnemental et notamment de baisser les émissions de CO2 de ses activités de 30% en 2030 par rapport à 2015.

LE PROJET

Le site possède 2 chaufferies vapeur.

Au regard des enjeux et objectifs en termes d’impact environnemental du site, les responsables techniques ont identifié que leurs 2 chaufferies vapeur au gaz naturel pouvaient être optimisées et qu’ils possédaient des sources potentielles de décarbonation.

Les équipements en place sont relativement anciens et les performances chaufferies non optimisées.

Dans ce cadre, les équipes techniques ont souhaité étudier les possibilités d’optimisation des performances énergétiques des 2 chaufferies vapeur.

Elles ont voulu également étudier les possibilités de décarbonation d’une des deux chaufferies en installant une chaudière électrique en remplacement de la chaudière gaz et en récupérant l’énergie contenu dans les fumées des fours de traitement thermique.

Pour répondre aux attentes du site, CORETEC a proposé de réaliser une étude d’avant-projet pour les 2 chaufferies vapeur et de récupération de chaleur sur les fumées des fours du site.

Nous présentons dans cette actualité la démarche et les résultats de l’étude d’une des 2 chaufferies vapeur.

LA DEMARCHE

L’étude technique a pour vocation de fournir à l’industriel une synthèse d’étude d’ingénierie préliminaire pour la réalisation des projets d’optimisation et de décarbonation de sa production de vapeur.

ENJEUX IDENTIFIES :

- Réaliser les bilans énergétiques et de dimensionnement de la chaufferie vapeur et de la source de chaleur (four de traitements thermique), avec des données fiables issues de campagne de mesures.

- Définir les solutions permettant d’optimiser les performances de la chaufferie vapeur existante, de décarboner et récupérer la chaleur fatale des fours.

- Obtenir un avant-projet pour lancer les investissements dans les meilleures conditions techniques, financières et environnementales.

CE QUE L’ON A FAIT DANS LE CADRE DE CETTE ETUDE

L’étude s’est déroulée en plusieurs étapes :

- Lancement et réalisation des relevés sur site

- Consolidation des bilans thermiques

– Établissement des bilans thermiques des sources de récupération d’énergie et consommation de vapeur

– Analyse de l’adéquation entre les sources et les puits pour proposer des solutions potentielles. - Définition de solutions techniques adaptées permettant d’optimiser et décarboner la chaufferie vapeur, en tenant compte des enjeux et contraintes de l’usine : investissement, performance, planning et temps d’arrêt, …

- Proposition d’un plan de budgétisation avec économies, temps de retour sur investissement et aide financières envisageables

PERIMETRE TECHNIQUE

La chaufferie vapeur existante est composée principalement de :

- Une ancienne chaudière (+50 ans) de 3 MW avec ancien brûleur

Condensats non-récupérés

Bâche alimentaire atmosphérique non-optimisée et traitement d’eau ancien - Un réseau de vapeur

- Des rejets de fumées issues des fours de traitement thermique à une température d’environ 550°C en moyenne.

ZOOM SUR LA PRESTATION EFFECTUEE PAR CORETEC

ETAT DES LIEUX

Coretec a commencé par analyser les données de performances énergétiques et environnementales actuelles de la chaufferie vapeur du site.

Eléments principaux de la chaufferie vapeur :

- Utilisation de la vapeur : Chauffage de bains entre 40°C et 90°C.

- Consommation relativement constante.

- La vapeur produite à 6barg.

Le process est continu et fonctionne en 3×8 avec arrêt le week-end. La production utile en 2022 était d’environ 7 300 tonnes de vapeur pour une émission de CO2 d’environ 1150 Tonnes.

SOLUTIONS POTENTIELLES

L’industriel possède une chaufferie vapeur vieillissante, dont les performances sont faibles et les coûts de maintenance importants. Il doit envisager à court terme de rénover / remplacer la chaufferie vapeur.

Dans ce cadre, 2 solutions s’offrent à lui :

Solution 1 :

- Créer une nouvelle chaufferie vapeur et alimenter le réseau existant (qui alimente les consommateurs en vapeur).

- Collecter les condensats.

- Récupérer la chaleur sur les fumées des fours pour produire de la vapeur.

Solution 2 :

- Créer une nouvelle chaufferie eau chaude et alimenter un nouveau réseau eau chaude.

- Convertir les consommateurs en vapeur en consommateurs eau chaude.

- Récupérer la chaleur sur les fumées des fours pour produire de l’eau chaude.

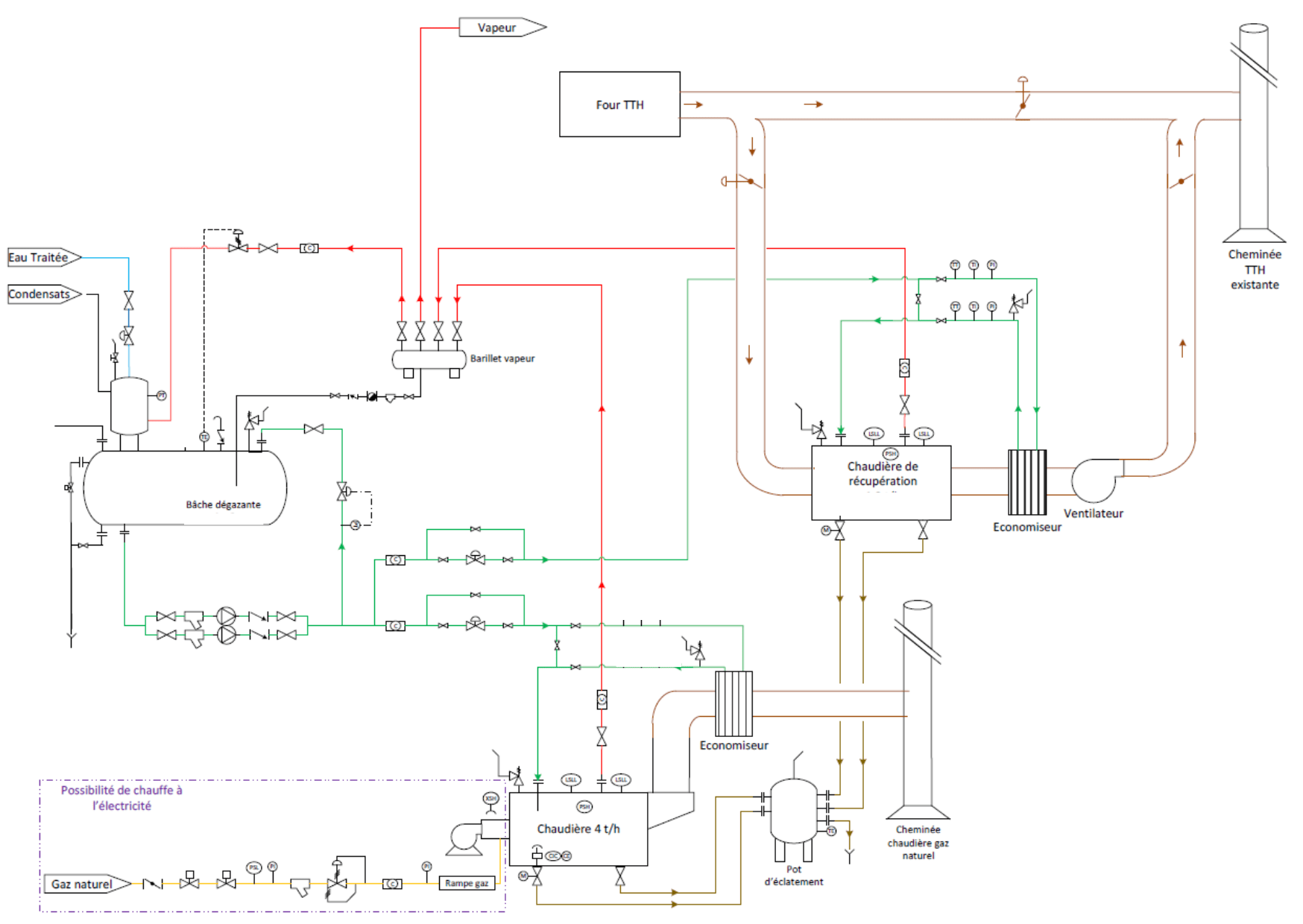

SOLUTION 1 : PRODUCTION DE VAPEUR

Principe de la solution : Création d’une nouvelle chaufferie vapeur à proximité du four de traitement thermique (TTH) et valorisation de la chaleur résiduelle des fumées du four TTH au niveau de la chaufferie vapeur.

Les températures des fumées étant élevées (environ 520°C en moyenne), il a été envisagé la possibilité d’installer une chaudière de récupération afin de produire de la vapeur directement pour le procédé.

Il est tout de même nécessaire d’installer une production de vapeur à partir de gaz ou d’électricité afin d’assurer le complément de production lorsque le four ne fonctionne pas (week-end et semaines d’arrêt éventuelles).

Il a donc été défini pour le site qu’une chaudière de 4 t/h suffirait à couvrir les besoins de vapeur même en périodes de demande importante.

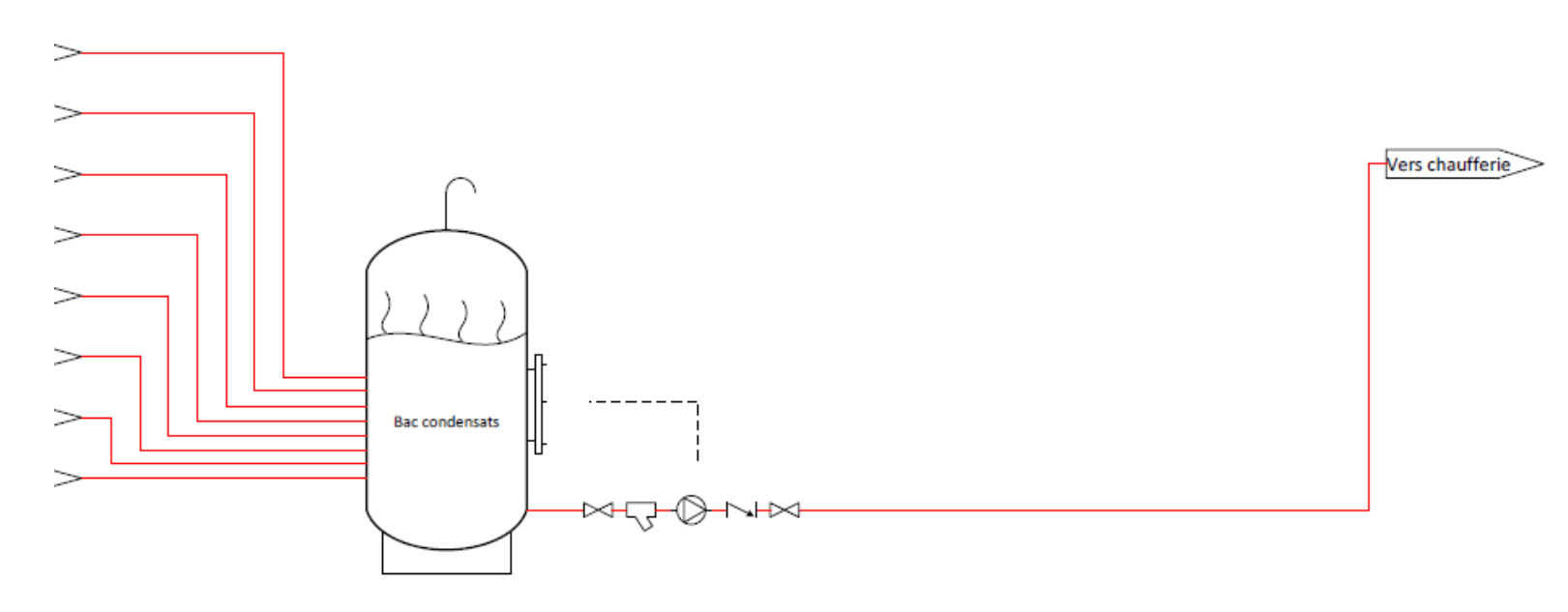

En complément, nous proposons de récupérer les condensats en sortie des bacs de chauffe afin de les ramener à la chaufferie.

Cela permet d’économiser de l’énergie et de l’eau, mais aussi limiter la quantité de produits de traitement d’eau et de moins solliciter l’installation.

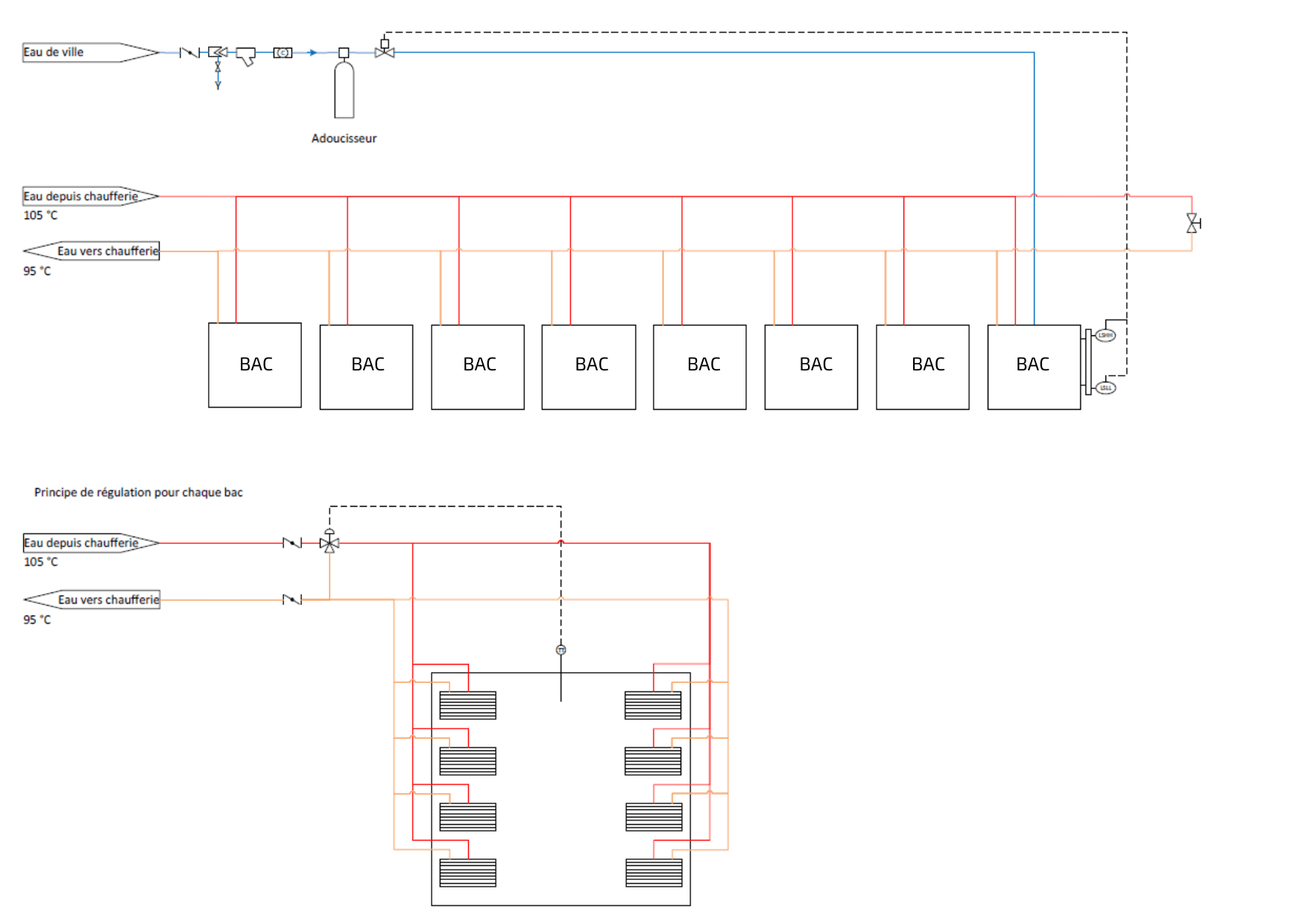

Schéma de principe :

Création d’un ballon de récupération condensats :

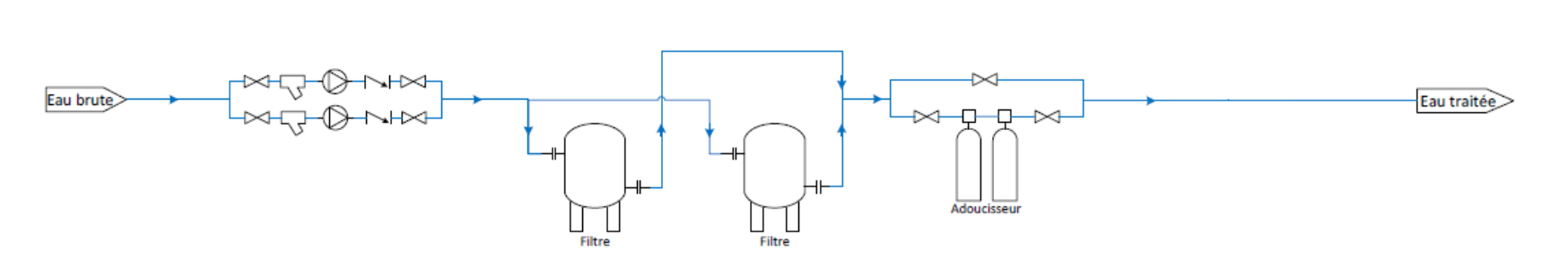

Création d’un traitement d’eau neuf :

Equipements envisagés pour cette installation :

- Chaudière de récupération sur fumées du four de 1150 kW

- Equipements sur gaines de fumées : ventilateur et registres.

- Chaudière vapeur 4 t/h gaz naturel (tubes de fumées) ou électrique (thermoplongeur)

- Equipements communs d’une chaufferie vapeur : Dégazeur thermique de 4m3, Pompes alimentaires, cheminée, pot d’éclatement 250L, barillet 10 barg, traitement d’eau, , armoire électrique

- Système de collecte et récupération de condensats : bâche de récupération condensats, Pompes de transfert des condensats

Subventions :

Une partie du projet est éligible au Fonds chaleur, subvention évaluée à ce stade à hauteur de 15%, ainsi qu’aux CEE. Cependant, ces subventions ne sont pas cumulables dans le cas présent puisque l’énergie valorisable est inférieure à 6 GWh/an.

PRINCIPAUX ELEMENTS CHIFFRES :

Dans le cas d’une chaudière gaz naturel :

- Gains générés :

Energie : 3000 MWh PCI/an

Eau : 5800 m3 d’eau économisée - Consommation électrique complémentaire générée : 30 MWhé

- CO2 évité : 550 t/an (émissions de CO2 divisées par 2 par rapport à l’existant)

- Investissement avec Fonds Chaleur : environ 2 300 k€ CAPEX

- Economies financières annuelles : 200 k€

- Temps de retour : 10 ans

Dans le cas d’une chaudière électrique :

- Gains générés :

Energie : 6200 MWh PCI/an

Eau : 5800 m3 d’eau économisée - Consommation électrique complémentaire générée : 3 150 MWhé

- CO2 évité : 1150 t/an (émissions de CO2 effacées par rapport à l’existant)

- Investissement avec Fonds Chaleur : environ 3 000 k€ CAPEX

Economies financières annuelles : 140 k€ - Temps de retour : 20 ans

*dans l’hypothèse d’un coût du gaz à 55€/MWh PCI et 100€/MWhé.

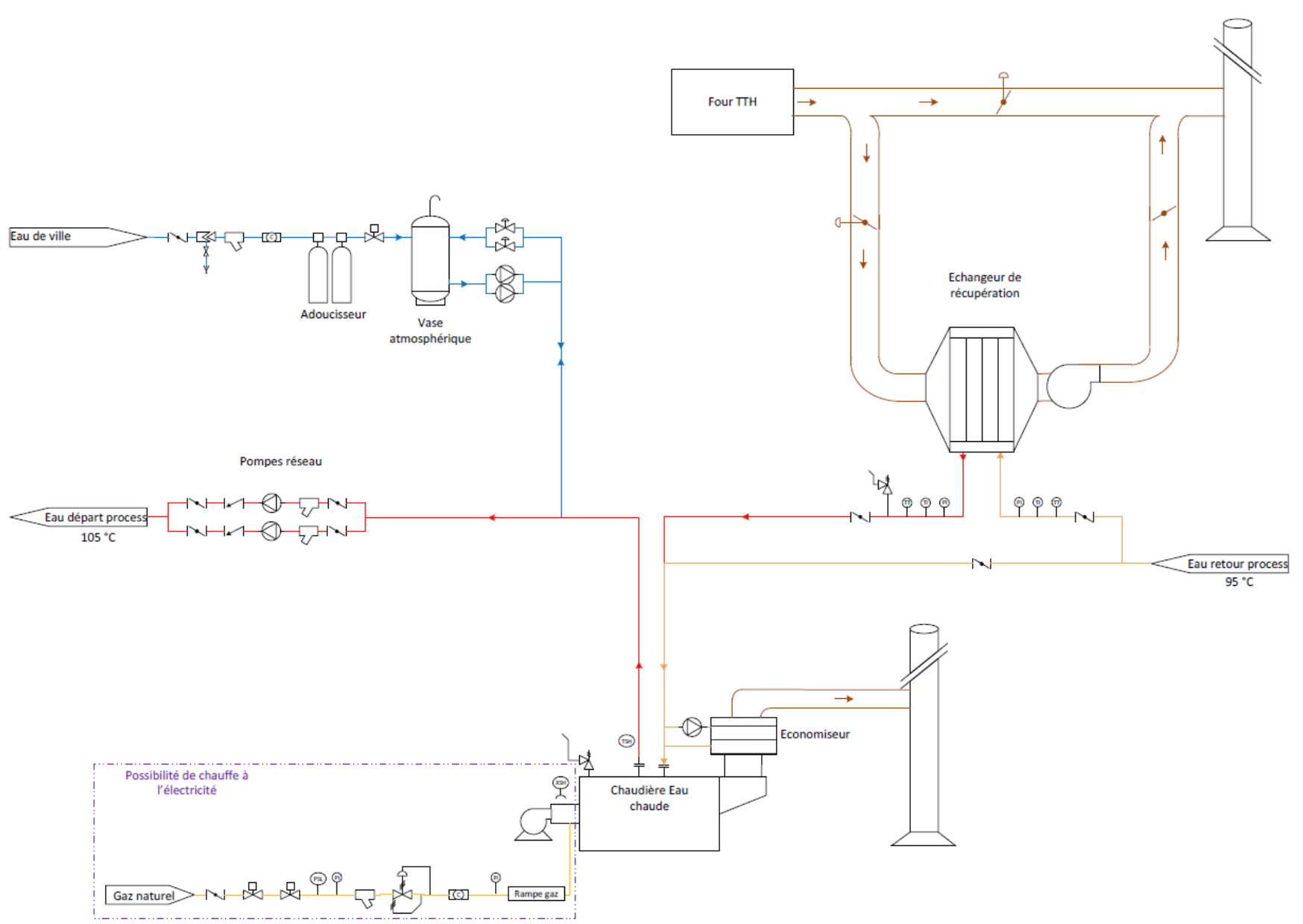

SOLUTIN 2 : PRODUCTION D’EAU CHAUDE

Etant donné que la vapeur sert uniquement au chauffage / maintien en température des bacs de décapage, à une température maximale de 90 °C, la chauffe des bains pourrait être réalisée non pas par de la vapeur mais par une boucle d’eau chaude à 95 / 105 °C

Principe de la solution : Réalisation d’une boucle d’eau chaude avec mise en place d’un échangeur de récupération sur les fumées du four de TTH. Cette opération nécessite la mise en place d’une chaudière gaz naturel ou électrique pour produire le complément d’eau chaude nécessaire en semaine et quasiment tous les week-ends.

La solution proposée dans ce cadre est la suivante :

Création d’une nouvelle chaufferie eau chaude (au lieu de la production de vapeur) à proximité du four de traitement thermique (TTH), conversion des consommateurs en eau chaude (système de chauffage bains) et valorisation de la chaleur résiduelle des fumées du four TTH pour production d’eau chaude.

Schéma de principe : production eau chaude

Schéma de principe : Réseaux et consommateurs eau chaude

Equipements envisagés pour cette installation :

- Récupérateur sur les fumées de fours de 1400 kW

- Equipements sur gaines de fumées : Ventilateur et registres.

- 1 chaudière gaz naturel 2 700 kW (tubes de fumées) ou 2 chaudières électriques de 1 400 kW unitaire).

- Equipements communs d’une chaufferie eau chaude : Pompes de circulation, cheminée (dans le cadre d’une chaudière gaz naturel), maintien pression et eau d’appoint, adoucisseur, armoire électrique

Subventions :

Une partie du projet est éligible au Fonds chaleur, subvention évaluée à ce stade à hauteur de 15%, ainsi qu’aux CEE.

Cependant, ces subventions ne sont pas cumulables dans le cas présent puisque l’énergie valorisable est inférieure à 6 GWh/an.

PRINCIPAUX ELEMENTS CHIFFRES :

Dans le cas d’une chaudière gaz naturel :

- Gains générés :

Energie : 3 400 MWh PCI/an

Eau : 7200 m3 d’eau économisée - Consommation électrique complémentaire générée : 70 MWhé

- CO2 évité : 630 t/an (émissions de CO2 divisées par plus de 2 par rapport à l’existant)

- Investissement avec Fonds Chaleur : environ 2 300k€ CAPEX

Economies financières annuelles : 240k€ - Temps de retour : 9 ans

Dans le cas d’une chaudière électrique :

- Gains générés :

Energie : 3 200 MWh PCI/an

Eau : 7200 m3 d’eau économisée - Consommation électrique complémentaire générée : 6 250 MWhé

- CO2 évité : 1150 t/an (émissions de CO2 effacées par rapport à l’existant)

- Investissement avec Fonds Chaleur : environ 2 900 k€ CAPEX

Economies financières annuelles : 180k€ - Temps de retour : 15 ans

*dans l’hypothèse d’un coût du gaz à 55€/MWh PCI et 100€/MWhé.

ANALYSE DES SOLUTIONS

Les solutions peuvent paraitre onéreuses pour des gains relativement « faibles ». L’industriel possède une installation vieillissante (chaufferie vapeur actuelle), dont les performances sont faibles et les coûts de maintenance importants.

Il doit envisager à court terme de rénover / remplacer la chaufferie vapeur.

Le projet proposé est composé de :

- Le renouvellement de la chaufferie, par une solution vapeur ou une solution eau chaude.

- La récupération de chaleur sur le process afin d’optimiser les consommations énergétiques.

L’idée sous-jacente est de « profiter » de la rénovation de la chaufferie pour réaliser un projet vertueux avec la récupération de chaleur.

BUDGET ET FINANCEMENTS

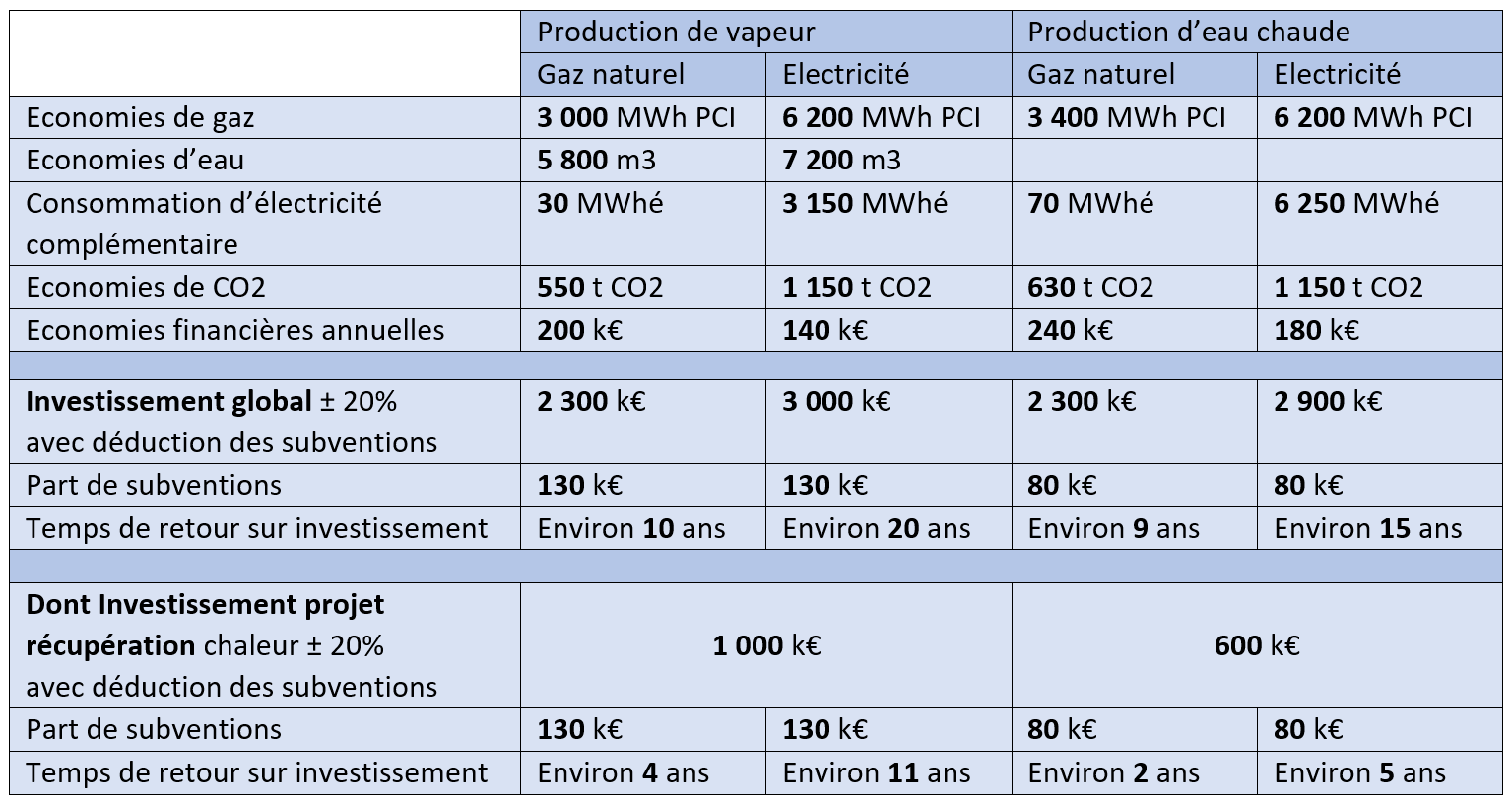

BILAN: tableau de synthèse chiffré de comparatif des solutions

Gains générés et éléments financiers des 2 solutions proposées par rapport à la situation existante :

La solution de production d’eau chaude est plus intéressante que la solution de production de vapeur, car elle génère des gains financiers évidents, mais également des gains en termes de :

- Energie : meilleure performance de l’installation

- Exploitation : simplicité d’exploitation

- Maintenance : matériel non soumis à DESP.

- Réglementaire

Elle présente néanmoins une contrainte et un « risque » de conversion des consommateurs entre vapeur et eau chaude. Ce risque parait limité, mais le client doit en tenir compte dans la matrice de décision.

La solution globale « vapeur gaz naturel » de rénovation et récupération de chaleur reste une solution intéressante et pertinente, avec un minimum de risque process.

SUBVENTIONS ET FINANCEMENTS

Le Fonds Chaleur accompagne le financement des installations de production de chaleur renouvelable et de récupération de chaleur fatale, ainsi des réseaux de chaleur et de froid liés à ces installations.

Pour y être éligible, il faut posséder une étude énergétique récente menée sous forme d’étude de faisabilité et l’opération doit concerner les installations soumises au système d’échange de quotas d’émission de gaz à effet de serre. Autres conditions, respecter les exigences sur le dimensionnement et les équipements et valoriser une quantité d’énergie thermique supérieure à 1 GWh/an.

Dans le cas présent, il a été considéré que le projet peut en bénéficier à hauteur de 15% de l’investissement. Les opérations éligibles sont la récupération de chaleur fatale avec valorisation sous forme de chaleur en interne sur un procédé et à l’externe vers un tiers ou un réseau de chaleur.

L’ACCOMPAGNEMENT A LA DECARBONATION

Pour les sites industriels :

Pour les sites industriels :

- Des solutions techniques existent

- Les financements et subventions sont disponibles

- Qu’attendez-vous pour limiter votre impact environnemental ?

L’apport de Coretec dans vos projets :

- Expertise technique spécialisée sur les centrales de production d’énergie

- Indépendance

- Maitrise d’un accompagnement global des projets (étude/conception/réalisation/suivi des performances)

- Nombreux retours d’expérience