Etude de récupération de chaleur pour valorisation sur des eaux de procédé papetier

CORETEC co-réalise une étude d’avant-projet avec le CETIAT afin de définir

une solution de récupération et valorisation de chaleur pour une papeterie.

CONTEXTE

Le site que nous avons étudié est spécialisé dans la production de papiers minces techniques, notamment à destination du secteur de la pharmaceutique.

Il produit chaque année environ 40 000 tonnes de papier, à un rythme de 50km produits à l’heure.

Son processus de fabrication est spécifique et nécessite de grandes quantités d’eau. On estime à environ 500L la quantité nécessaire pour fabriquer 1 kg de papier.

Dans ce cadre, le site prend des engagements pour réduire son empreinte carbone, notamment au niveau de ses rejets de CO2 et la préservation du milieu aquatique.

Dans le cadre de la réduction des émissions de CO2, le site a :

- Mis en place une chaudière biomasse,

- Investi dans des équipements plus performants et moins consommateurs d’énergie

- Instauré un système de management de l’énergie depuis quelques années.

La papeterie souhaite agir également sur la préservation du milieu aquatique et cherche en permanence des méthodes de production moins consommatrices d’eau. Elle possède une station de traitement des effluents et une station biologique d’épuration afin de restituer l’eau de la façon la plus saine possible.

Pour poursuivre ses efforts, elle a fait appel au CETIAT et à CORETEC pour étudier les possibilités de récupération d’énergie, notamment de chaleur sur les eaux industrielles.

PARTIES PRENANTES

Le CETIAT est un centre technique indépendant, qui accompagne les industriels dans leurs projets d’innovation, de transition écologique et énergétique, décarbonation, qualité d’air intérieur et métrologie de l’énergie. Pour cela, ils réalisent des études, essais et formations de la conception à la mise sur le marché.

Le CETIAT est un centre technique indépendant, qui accompagne les industriels dans leurs projets d’innovation, de transition écologique et énergétique, décarbonation, qualité d’air intérieur et métrologie de l’énergie. Pour cela, ils réalisent des études, essais et formations de la conception à la mise sur le marché.

CORETEC accompagne les sites industriels, les acteurs du secteur des déchets et les infrastructures, sur les installations de production d’utilités process, l’optimisation énergétique et la décarbonation des utilités, en phase d’Expertise, d’Ingénierie d’avant-projet et de Réalisation en conception/construction.

CADRE DE L’ETUDE

PERIMETRE TECHNIQUE

PERIMETRE TECHNIQUE

Sur la base des bilans énergétiques réalisés par le CETIAT et la sélection d’une solution de récupération de chaleur, CORETEC a étudié et défini techniquement la solution de récupération.

ENJEUX IDENTIFIES

- Diminuer les besoins en vapeur et en eau du site, permettant de réduire son empreinte environnementale,

- Définir une solution techniquement réalisable et performante,

- Acquérir un outil d’aide à la décision et permettre de le concrétiser.

FOCUS SUR L’ETUDE REALISEE

SYNTHESE DES BILANS ENERGETIQUE ET SELECTION DE LA SOLUTION

L’étude réalisée par le CETIAT, a permis de définir les sources de chaleur suivantes :

- Buées de séchoir

- Rejets d’eaux process

Pour valoriser l’énergie récupérée sur ces sources, les puits potentiels identifiés sont le préchauffage de l’air des séchoirs et une boucle d’eau chaude de l’usine.

Plusieurs solutions ont été identifiées pour réaliser de la récupération d’énergie sur le site, notamment :

- 1 : récupération de chaleur sur buées de pré sècherie pour préchauffer l’air neuf,

- 2 : récupération de chaleur en cascade sur les eaux industrielles pour les préchauffer.

- 3 : récupération de chaleur sur les buées de pré sécherie pour préchauffer l’air neuf et produire de la vapeur.

A l’issu de cette première phase d’analyse du projet, la solution retenue est la deuxième pour des raisons de rentabilité et simplicité de mise en œuvre par rapport aux autres solutions envisagées.

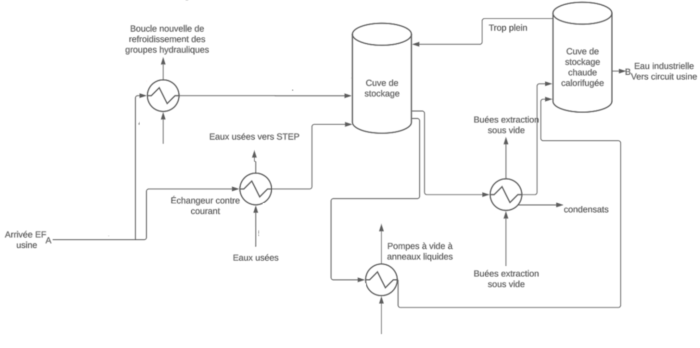

Schéma simplifié de la solution proposée : Récupération et valorisation de chaleur en cascade sur les eaux industrielles

ETUDE D’AVANT PROJET

Suite à cette première phase, CORETEC a pris le relais du CETIAT pour définir techniquement la solution retenue en réalisant la :

- Définition des matériels principaux, avec consultation de fournisseurs pour les matériels spécifiques (échangeurs)

- Définition des travaux à réaliser : montage, tuyauterie, raccordements électriques, calorifuge, manutentions,

- Analyse du fonctionnement de l’installation projetée, ainsi que des performances envisageables et des gains énergétiques générés,

- Analyse des délais de réalisation et estimation du planning de réalisation,

- Analyse des subventions envisageables de l’ADEME et évaluation budgétaire de la solution.

SOLUTION DEFINIE TECHNIQUEMENT

SOLUTION – RECUPERATION DE CHALEUR EN CASCADE SUR LES EAUX INDUSTRIELLES

Principe de la solution :

Il s’agit de réchauffer le flux d’eau entrant de l’usine, puisé dans la rivière, pour limiter la consommation de gaz liée à sa chauffe. La récupération de chaleur s’effectue en cascade, depuis la source la plus froide (effluents station épuration) vers la plus chaude (buées, eau de tampon des anneaux liquides). Ces récupérations permettent de préchauffer l’eau entrant dans l’usine, plutôt que de la chauffer via des usages Gaz Naturel.

Au final, le projet permet également d’abaisser les températures de l’eau pour la rejeter dans le milieu naturel.

La boucle de récupération est créée en dérivation sur l’arrivée d’eau générale du site afin d’être en maitrise d’un point de vue intégration au circuit hydraulique général du site.

Elle assure la récupération sur les effluents en premier lieu. En parallèle, elle puise également sur les buées et les eaux d’alimentation des anneaux liquides des pompes à vide, avec la mise en place de 3 échangeurs de puissances respectives de 750kW, 450kW et 460kW.

L’eau froide, ainsi réchauffée, est réintégrée sur la boucle process eau existante.

Schéma des installations proposées :

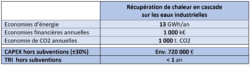

Cette solution globale permet une économie d’énergie d’environ 13GWh/an, soit une économie financière d’environ 1000k€ chaque année.

Elle permet également de réduire les émissions de CO2 d’environ 1000 tonnes chaque année.

Ce projet est estimé à environ 720 000€ de CAPEX, pour un TRI inférieur à 1 an.

FINANCEMENT & BUDGET

SUBVENTIONS :

APPEL A PROJETS FONDS CHALEUR de l’ADEME

L’AAP FONDS CHALEUR accompagne le financement des installations de production de chaleur renouvelable et de récupération de chaleur fatale, mais aussi des réseaux de chaleur/froid liées à ces installations.

L’AAP FONDS CHALEUR accompagne le financement des installations de production de chaleur renouvelable et de récupération de chaleur fatale, mais aussi des réseaux de chaleur/froid liées à ces installations.

Pour y être éligible, le projet doit avoir fait l’objet d’une étude énergétique récente (moins 2 ans) et valoriser une quantité d’énergie thermique supérieure à 1GWh/an.

Le FONDS CHALEUR permet d’obtenir jusqu’à 30% du montant du projet en subventions, pour les grandes entreprises. L’aide est modulée afin de respecter un temps de retour brut supérieur à 24 mois après versement des aides de l’ADEME.

L’éligibilité de ce projet à FONDS CHALEUR dépend du coût de la vapeur pris en compte et de l’économie de CO2 générée. Raisonnablement, on évalue à 15% le taux de subvention de ce genre de projet, soit environ 100 000€ financés.

BILAN : tableau de synthèse chiffré

CONTINUITE DU PROJET

A l’issue de notre étude, le client a en sa possession un outil d’aide à la décision pour la continuité de son projet.

Un projet comme celui-ci reste une opération relativement simple à réaliser, du fait du faible niveau de complexité technique évident, et qui permet des gains énergétiques conséquents.

Industriels, il reste encore du potentiel de valorisation dans votre secteur, soyez proactif et agissez pour la transition énergétique !