Récupération de chaleur fatale pour alimentation du RCU

Coretec réalise un projet décarbonation clés en main pour Ugitech à Ugine :

Mise en œuvre d’une récupération de chaleur fatale issue des fumées de fours du site en vue d’une valorisation au sein du réseau de chauffage urbain d’Ugine.Les acteurs du projet

![]()

L’usine Ugitech d’Ugine est spécialisée dans la production et vente de produits longs en acier inoxydable. Le site appartient au groupe Swiss Steel Group, 2ème producteur mondial dans son domaine.

![]()

La ville d’Ugine (73), possède un réseau de chauffage urbain alimenté par une chaufferie Eau Chaude (Biomasse et gaz naturel).

![]()

CORETEC accompagne les sites industriels sur les installations d’utilités process et d’optimisation énergétique (Expertise, ingénierie et réalisations).

Le site

Le site d’Ugine est le siège de la société Ugitech. En quelques chiffres, c’est :

- 500 M€ de CA,

- 157 KT de volumes de production (dont 85% expédié à l’international),

- 1800 collaborateurs, ce qui fait du site, le premier employeur privé de Savoie,

- 3000 clients dans 80 pays,

- 8 unités de production en France, Allemagne et Italie.

Activité :

L’offre Ugitech est composée de trois principaux produits longs en acier inoxydable, avec 350 nuances d’Inox :

- Barres (120 000 Tonnes/an)

- Fils machine (40 000 Tonnes/an)

- Fils tréfilés (24 000 Tonnes/an)

L’usine est donc équipée de plusieurs fours pour réaliser le traitement des tôles et différentes pièces.

Engagement environnemental :

Ugitech cherche constamment à minimiser son empreinte environnementale. Parmi les mesures qu’elle a mis en place :

- 85% de la matière première issue de chutes recyclées

- 22 M€/an d’investissement dont 30% pour répondre à la règlementation

Contexte

Initiation du projet

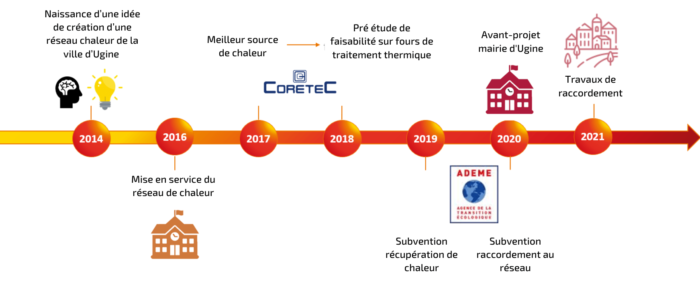

Le projet d’Ugitech est né en 2017, suite à la mise en service du réseau de chaleur urbain de la ville d’Ugine. Le site souhaitait alors étudier les possibilités qui s’offraient à lui en matière de récupération de chaleur.

Suite à deux études de faisabilité, le projet est laissé en suspens par Ugitech, puis repris par la Ville d’Ugine en 2020, qui lance un marché d’appel d’offre.

L’installation

Les sources de chaleur fatale identifiées du site Ugitech sont :

Les sources de chaleur fatale identifiées du site Ugitech sont :

- Le four de réchauffe en entrée du Laminoir

Récupération de 400°C pour réchauffer l’air de combustion - Les fours de traitement thermique de couronnes

Préchauffe dans le réfractaire des équipements de l’air de combustion - La chaudière vapeur

Préchauffe de l’eau d’appoint avec la chaleur de l’eau de purge

Retrouvez en image le réseau de chaleur de la ville, nouvellement créé.

Demande

Les responsables techniques et énergétiques d’Ugitech souhaitaient étudier l’opportunité de récupérer l’énergie fatale disponible sur deux sources identifiées :

– L’AOD dont les fumées sont refroidies par deux étages de refroidissement (à Eau puis à Air), fumées à environ 500°C en entrée de refroidissement à air, 80 000 Nm³/h.

– Les fours RC8, fumées à environ 500°C pour un débit de 3 000 Nm³/h.

Objectif du projet

Pour l’industriel Ugitech, récupérer la chaleur fatale sur les fumées des fours et la valoriser en l’injectant dans le RCU d’Ugine.

Pour l’industriel Ugitech, récupérer la chaleur fatale sur les fumées des fours et la valoriser en l’injectant dans le RCU d’Ugine.

Pour la ville d’Ugine, substituer les consommations de gaz naturel par une énergie de récupération et donc convertir le RCU en quasiment 100% énergie décarbonée avec la chaufferie biomasse.

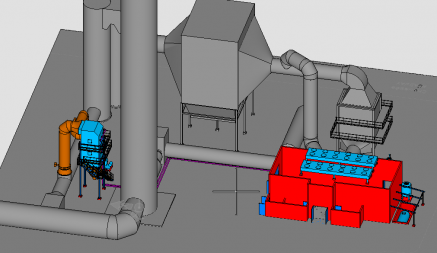

Le projet consiste en la mise en œuvre de 2 échangeurs de type batterie sur les fumées des 2 fours du RC8, ainsi que la fourniture d’une sous-station d’interconnexion entre le site et le RCU.

Déroulement du projet

Le projet s’est déroulé sur une période d’environ 5 ans, entre les premières études et la mise en service de l’installation.

L’étude de faisabilité de récupération de chaleur fatale a d’abord été réalisé en 2017 pour le compte du site industriel d’Ugitech, et a permis d’identifier la meilleure source de chaleur fatale pour alimenter le RCU (niveau de température, adéquation des puissances, continuité de service des fours).

Puis, nous avons réalisé l’étude d’avant-projet sommaire, centrée sur la solution retenue par Ugitech.

A la suite de ces 2 études, le projet a été transféré à la collectivité (ville d’Ugine), puis validé en 2020 avec une commande de travaux de récupération de chaleur fatale.

Les enjeux et contraintes industrielles :

- Faire converger les attentes d’un industriel avec celles d’une collectivité

- Intégrer un système de récupération sur un process industriel qui ne doit pas impacter le fonctionnement des fours

- Réaliser un système simple et exploitable permettant de récupérer le maximum d’énergie sur les fours et de la réinjecter sur le RCU, sans incidence pour l’industriel comme pour le réseau.

- Maximiser la performance énergétique et la récupération de chaleur.

Études (2017-2018)

Étude de faisabilité : Récupération de chaleur fatale

Dans un premier temps, cette étude, réalisée à la demande d’Ugitech, visait à étudier une valorisation externe avec l’alimentation du réseau de chauffage urbain de Ugine.

Nous avons donc réalisé les bilans thermiques au niveau de 3 sources de récupération d’énergie et du consommateur potentiel du chauffage urbain.

Puis, nous avons analysé l’adéquation entre utilisateurs et consommateur.

Nous avons également comparé les possibilités pour récupérer l’énergie sur les sources de chaleur fatale et alimenter le réseau de chauffage urbain de la ville sur les critères d’investissement, de performance énergétique, de risque industriel…

Sources étudiées :

- Circuit d’eau de refroidissement

- Fumées de combustion

- Fumées de combustion de fours de traitement thermique

Cette étude a permis d’identifier que la meilleure solution était de récupérer la chaleur sur les fours de traitement thermique afin d’alimenter le RCU. C’est cette solution qui a été retenue par Ugitech, qui a déclenché une étude d’avant-projet visant à consolider la faisabilité technique et économique.

Étude d’avant-projet sommaire : Récupération de chaleur fatale sur les fours de traitement thermique

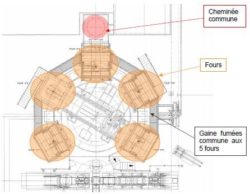

L’installation est composée de 2 îlots identiques de 5 fours.

Chaque four comporte un carneau d’évacuation des fumées connecté aux autres fours et relié à une cheminée commune.

Fonctionnement en continu : ≈8000h

La solution définie comporte :

- 2 îlots de récupération sur les fumées des fours, chacun est composé de :

- 1 échangeur fumées/eau chaude de 1200 kW

- 1 ventilateur de tirage

- 1 ensemble de registres de régulation

- 1 cheminée d’évacuation des fumées refroidies

- 1 boucle eau chaude interne usine visant à alimenter la sous-station d’export de chaleur vers le RCU, composée de : pompes, maintien de pression…

- 1 sous-station d’alimentation du RCU composée de : pompes primaires et secondaires, un échangeur à plaques, armoire de contrôle commande, système de comptage…

A ce stade, les bilans énergétiques ont permis d’évaluer une économie d’environ 5 GWh/an.

Collaboration avec le CETIAT

Ugitech a missionné le CETIAT (CENTRE TECHNIQUE DES INDUSTRIES AÉRAULIQUES ET THERMIQUES) afin de valider la solution technique et les incidences et interfaces avec les fours process. Cette étude a permis de sécuriser le projet et de rassurer l’ensemble des interlocuteurs sur le fonctionnement projeté des fours avec la récupération de chaleur fatale.

Contractualisation (novembre 2020)

En termes d’investissement, le projet a été transféré et financé quasiment intégralement par la collectivité de la ville d’Ugine.

Proposition d’une offre consolidée avec un engagement de performances lors d’un appel d’offre publique.

Réalisation (novembre 2020 – septembre 2021)

Lancement du projet, des études d’exécution et des approvisionnements de matériels.

Principe de la solution :

- Mise en place de 2 échangeurs de type batterie sur les fumées des fours des îlots 1 et 2

- Raccordements aérauliques des 2 échangeurs de type batterie

- Fourniture de la sous-station d’interconnexion entre l’usine d’UGITECH et le réseau de chauffage urbain, comprenant principalement l’échangeur et les pompes primaires et secondaires.

- Raccordements hydrauliques depuis les batteries de récupération jusqu’à la sous-station, y compris réseau enterré dans l’usine et jusqu’en limite de propriété au secondaire.

- Raccordements électriques associés.

- Régulations et automatisme permettant le pilotage de l’installation et les remontées d’information.

- Ingénierie projet, de la conception à la mise en route des installations.

Problématiques de mise en œuvre et de mise en service

- Intégration des îlots de récupération de chaleur dans un environnement contraint et usine en exploitation (coactivité avec les flux process)

- Mise en service et régulations aérauliques en accord avec les paramètres de fonctionnement des fours

- Mise en production industrielle de l’ensemble de l’installation afin de maximiser la récupération de chaleur en accord avec les paramètres de fonctionnement du RCU

Mise en exploitation et en production industrielle (2022)

La fiabilisation du fonctionnement et la maximisation de la récupération de chaleur, en fonction des contraintes et paramètres de fonctionnement des 2 îlots de fours et du RCU (marche/arrêt fours, fonctionnement été/hiver…), s’est déroulé tout au long de l’année 2022. Au final, l’installation est à présent exploitée dans des conditions de fiabilité et de performances optimales.

Projet en quelques chiffres

Gains estimés grâce au projet : 4500 MWh de gaz

Diminution de l’empreinte carbone : environ 1100 Tonnes de CO2

CAPEX : environ 1700 k€

Contrat d’engagement de : 30 ans avec des clauses de sortie

Ugitech fournit gratuitement ses fumées chaudes et accède au réseau à un tarif préférentiel

Subventions

![]()

Le projet a bénéficié de l’aide Fond chaleur de l’ADEME : 30% du montant de l’investissement.

Bilan du projet

Ce projet permet de substituer la majeure partie des consommations actuelles de Gaz Naturel du réseau de chauffage urbain par de l’énergie de récupération.

Le chauffage urbain est, depuis l’été 2021, alimenté quasiment intégralement en ENR&R avec environ 75% biomasse, 25% récupération de chaleur fatale et une part marginale de gaz naturel pendant les arrêts usine.

Les facteurs clés de succès du projet sont :

L’étroite collaboration avec des acteurs clés

- Ville d’Ugine (partenaire du projet),

- Ugitech (site industriel),

- ADEME (accompagnement du projet et aides financières)

- CETIAT et CORETEC (expertise technique de spécialistes

La modification de la technologie des fours qui ne sera pas à envisager dans les années à venir.

La motivation et l’implication des équipes d’Ugitech pour la réalisation d’un projet avec de tels enjeux.

Performances

Après quasiment 1 année et 2 saisons (été/hiver) d’exploitation de la récupération de chaleur fatale, le système a validé les attentes du client en termes de fiabilité et de performances avec plus de 4,5 GWh délivrés sur le RCU.

Décarbonation

Le projet a permis de générer un réseau de chauffage urbain quasiment intégralement décarboné et sans énergie fossile : 1100 Tonnes équivalent CO2 évitées sur le territoire.

L’extension du réseau afin de connecter la récupération de chaleur fatale a permis de raccorder certains bâtiments administratifs d’Ugitech, afin de se substituer à des chaudières au gaz et d’éviter 200 tonnes de CO2 supplémentaires.