Réalisation d’une chaufferie fluide thermique électrique, en remplacement du fioul lourd

CONTEXTE

Le site industriel Tokai Cobex Savoie La Léchère produit du graphite et du carbone. Dans le cadre de son activité, le site souhaitait supprimer les 3 chaudières 1.1MW unitaires au Fioul Lourd de sa chaufferie fluide thermique. Suite à l’étude d’avant-projet, le choix a été de substituer le Fioul Lourd par une production électrique afin de limiter l’empreinte environnementale. C’est dans ce cadre que Tokai a fait appel à Coretec pour réaliser son projet.

LE PROJET :

Remplacement de chaudières fluide thermique au fioul lourd par des réchauffeurs électriques de 1,2MWu.

PERIMETRE DE LA PRESTATION

Coretec a réalisé une étude d’avant-projet chaufferie fluide thermique pour le site de La Léchère (73). Celle-ci avait pour but de cadrer le projet de remplacement de ses chaudières et proposer plusieurs solutions.

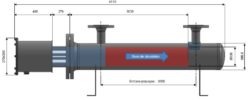

Cette étude a permis de mettre en évidence une solution de décarbonation en mettant en œuvre 2 réchauffeurs électriques de 1,2 MW chacun. C’est cette solution qui a été retenu par TOKAI CARBONE SAVOIE.

A la suite d’un Appel d’Offres, CORETEC a réalisé les travaux de mise en œuvre et mise en route de la nouvelle chaufferie électrique.

ETUDE

INSTALLATION INITIALE

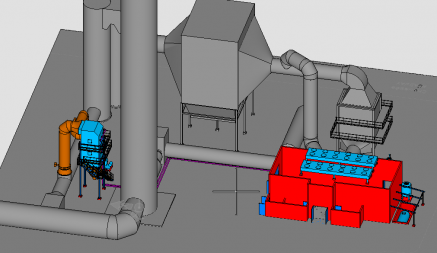

La chaufferie était composée de 3 chaudières fluide thermique à 270°C, alimentées en Fioul Lourd (FOL), qui alimentaient 2 consommateurs process.

Le rendement des chaudières était d’environ 70%.

PROJET D’EVOLUTION

Au regard des contraintes du projet (implantation, performance, contraintes d’arrêt technique,…), nous avons proposé une étude pour dimensionner et mieux définir la solution à mettre en place. Dans ce cadre, nous avons déterminé parmi les solutions, une production de fluide thermique à partir de réchauffeurs électriques. Cette alternative permet de décarboner la production de fluide thermique, d’améliorer le rendement de l’installation, tout en répondant à la problématique de l’industriel.

CAMPAGNE DE MESURE

Afin de valider le dimensionnement de l’installation, nous avons réalisé une campagne de mesures avec :

- 2 débitmètres à ultrasons sur les 2 départs process + couples de sondes de température sur les départs et retours.

- Enregistrement de la puissance consommée par les process sur une période de 2 semaines

SOLUTIONS ETUDIEES

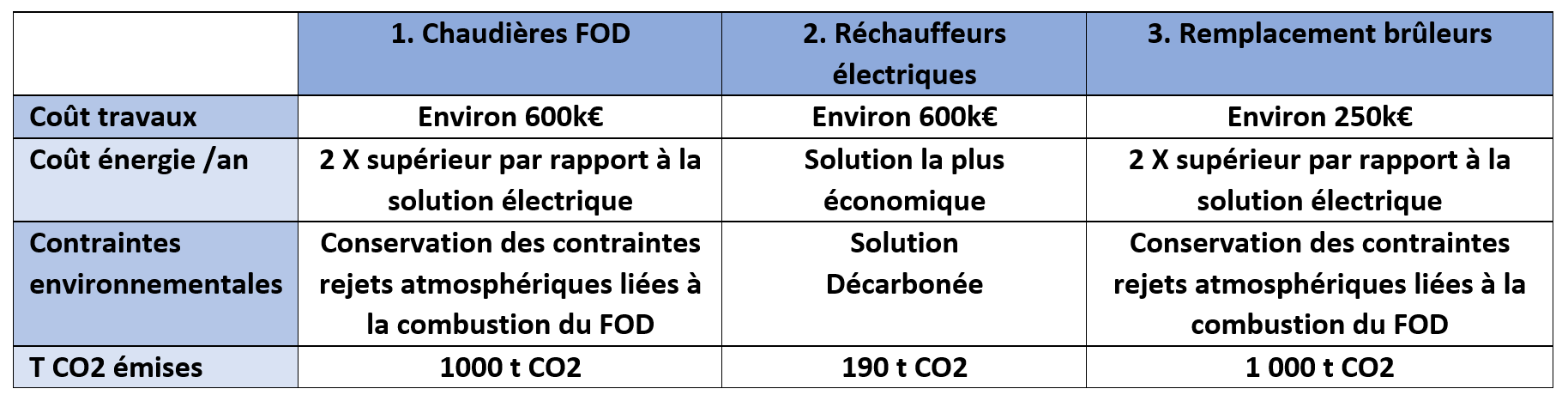

1. Chaudières fioul domestique :

- Nouvelle chaudière 1 100 kW

- Brûleur FOD micro modulant

- Nouvelles pompes,

- Dépose des anciennes chaudières et cheminée

- Nouvelle ligne FOD

2. Réchauffeurs électriques :

- Remplacement des chaudières existantes par des réchauffeurs électriques

- Dépose des cheminées et cuve FOL

- Amenée de l’électricité de puissance dans le local

3. Remplacement brûleurs et conservation des chaudières existantes :

- Remplacement uniquement des brûleurs par des nouveaux brûleurs FOD avec rejets NOx conformes

- Dépose de la cheminée et chaudière non réutilisée

Synthèse comparative des solutions :

TRAVAUX

L’étude d’avant-projet a permis de mettre en évidence la solution de production électrique, qui a été retenu par le site.

A la suite d’un Appel d’Offres, CORETEC a obtenu le marché de travaux pour fournir, réaliser les travaux et mettre en service la nouvelle production de fluide thermique à partir de réchauffeurs électriques.

PERIMETRE DE LA PRESTATION

PRINCIPE DE LA SOLUTION

Dans le cadre de ce projet, Coretec assure l’ensemble de l’ingénierie projet, de la conception à la mise en route des installations.

Afin d’accompagner TOKAI CARBONE SAVOIE sur la phase d’exploitation industrielle, CORETEC accompagnera le site sur la 1ère année d’exploitation pour le contrôle des installations électriques et le suivi des performances énergétiques et environnementales.

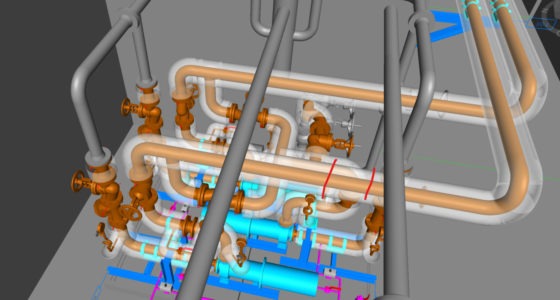

Ce projet comprend :

- La fourniture et mise en place de 2 réchauffeurs électriques de 1200 kW unitaires.

- La fourniture et mise en place de 3 nouvelles pompes.

- Les raccordements hydrauliques associés à ces fournitures, y compris le comptage d’énergie fluide thermique et le calorifuge des tuyauteries.

- Un système de vidange gravitaire en chaufferie et le raccordement à la cuve de vidange existante.

- Les armoires électriques de puissance et distribution ainsi que les raccordements électriques associés.

Pour voir le montage des thermoplongeurs, retrouvez une vidéo sur notre chaine YouTube.

SPECIFICITE PROJET

- Travaux de raccordement aux interfaces réalisés sur une période d’arrêt (2/3 semaines)

- Chaudières électriques assemblées à l’atelier pour la partie chaudronnée, puis ensemble manutentionné dans la chaufferie

- Armoires électriques de puissance de taille importante.

MISE EN ROUTE

Les études électriques et la mise en service se sont déroulées sur une période de deux mois environ, avec une phase de préparation en amont et l’intervention sur site.

Au cours de la première partie, l’ingénieur EIA s’occupe de la programmation de l’automate et de l’analyse fonctionnelle. Il réalise ensuite l’étude électrique pour fabrication des armoires, puis achète les instrumentations et équipements de contrôle/régulation nécessaires. Enfin, il prépare le matériel avant l’implantation sur le chantier (armoire des communs et automate).

Une fois le chantier terminé et les matériels électriques installés, la phase de mise en route débute. Ils réalisent pour cela :

- Les tests de boucle, test de sécurité et essais fonctionnels

- La mise en service de l’installation et mise en production industrielle

- Une phase d’ajustement est prévue pour ajuster les différents paramètres de régulation en exploitation

- Un accompagnement du client exploitant est prévu pour prendre en main le système installé.

BILAN DE L’OPERATION

L’installation est en service depuis 2 mois, elle fonctionne correctement. La levée de réserves mineures doit être réalisée.

Prochaine étape, l’assistance à l’exploitation et au suivi des performances énergétiques et environnementales, qui se fera en collaboration avec l’entreprise Stemi.

PERFORMANCES :

- Avant (chaufferie Fioul Lourd) : consommation de 4 300 MWh de fuel lourd et rejets de 1200 Tonnes de CO2 à l’atmosphère.

- Désormais (réchauffeurs électriques), la consommation électrique annuelle est de 3257 MWh, pour des rejets d’environ 200 tonnes de CO2.

- Donc un gain d’environ 1000 Tonnes de CO2 évitées.

DECARBONATION

Un projet qui répond aux attentes du client tout en contribuant à la limitation de son empreinte environnementale.

En quoi la solution décarbone ?

Remplacement de la consommation de fuel lourd pour la substituer à une consommation électrique.