Etude d’une boucle de valorisation de chaleur fatale dans l’agroalimentaire

Coretec a réalisé une étude de récupération de chaleur fatale pour un site agroalimentaire dans le nord de la France :

Définition de la boucle de valorisation de chaleur fatale entre plusieurs producteurs et consommateurs d’énergie.CONTEXTE

Dans le cadre d’un projet de mise en place d’un nouveau process de filtration d’air extrait des tours de séchage, l’usine désirait également réaliser deux installations de récupération d’énergie en amont de celles-ci.

Ce projet s’inscrit dans une démarche d’optimisation énergétique avec un potentiel de valorisation global de 2MW (1MW par récupérateur).

Le projet est en cours, avec la réalisation de la 1ère ligne de récupération d’énergie qui sera mise en service début 2024.

La seconde étape sera de réaliser la 2ème ligne de récupération, avec pour objectif une mise en service courant 2024.

OBJECTIF

Dans ce cadre, l’industriel a fait appel à Coretec pour étudier la boucle de valorisation de chaleur fatale entre le récupérateur et les consommateurs, à savoir :

- Analyser les sources et les puits de chaleur et le fonctionnement futur de l’installation de récupération d’énergie.

- Définir la boucle de valorisation entre les producteurs et les consommateurs d’énergie :

– Conception de la boucle hydraulique

– Étude du principe de fonctionnement de l’installation dans les différentes configurations.

– Dimensionnement des équipements

– Réalisation des plans et schémas de principe.

CE QUE L’ON A FAIT DANS LE CADRE DE CETTE ETUDE

L’étude s’est déroulée en plusieurs étapes :

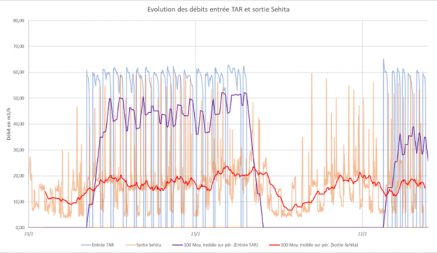

- Lancement et réalisation des relevés sur site

- Consolidation des bilans thermiques

– Établissement des bilans thermiques des sources de récupération d’énergie et puits de chaleur.

– Analyse de l’adéquation entre les sources et les puits pour proposer des solutions potentielles. - Première définition des solutions techniques adaptées et sélection de la plus évidente avec le client

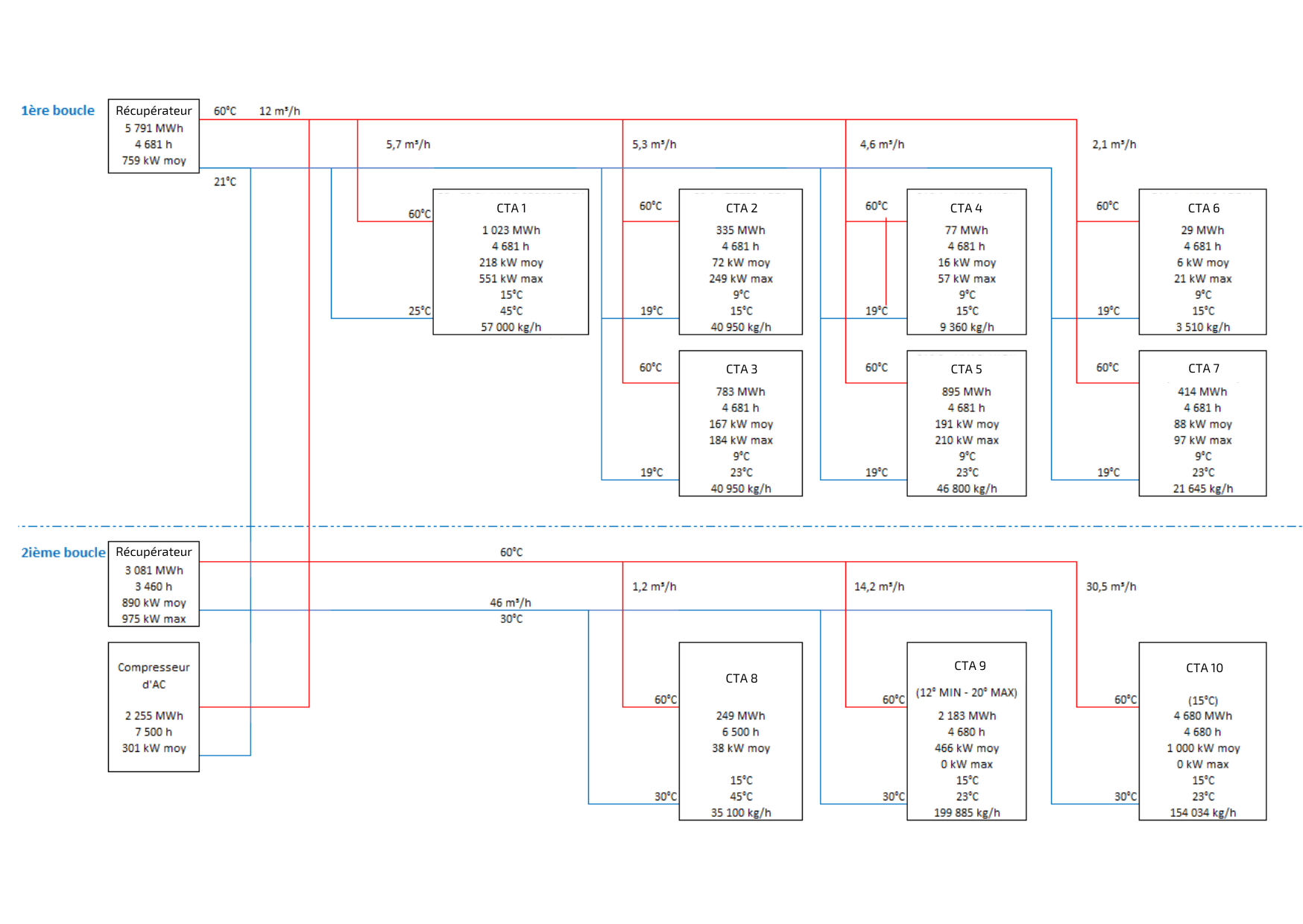

- Dimensionnement de la boucle de valorisation du 1er récupérateur avec 4 consommateurs

A ce stade, nous avons dimensionné l’installation pour la première phase du projet.

Une seconde phase de déploiement de l’installation prévoit la valorisation du 2nd récupérateur avec d’autres consommateurs.

ZOOM SUR LA PRESTATION EFFECTUEE PAR CORETEC

BILAN THERMIQUE :

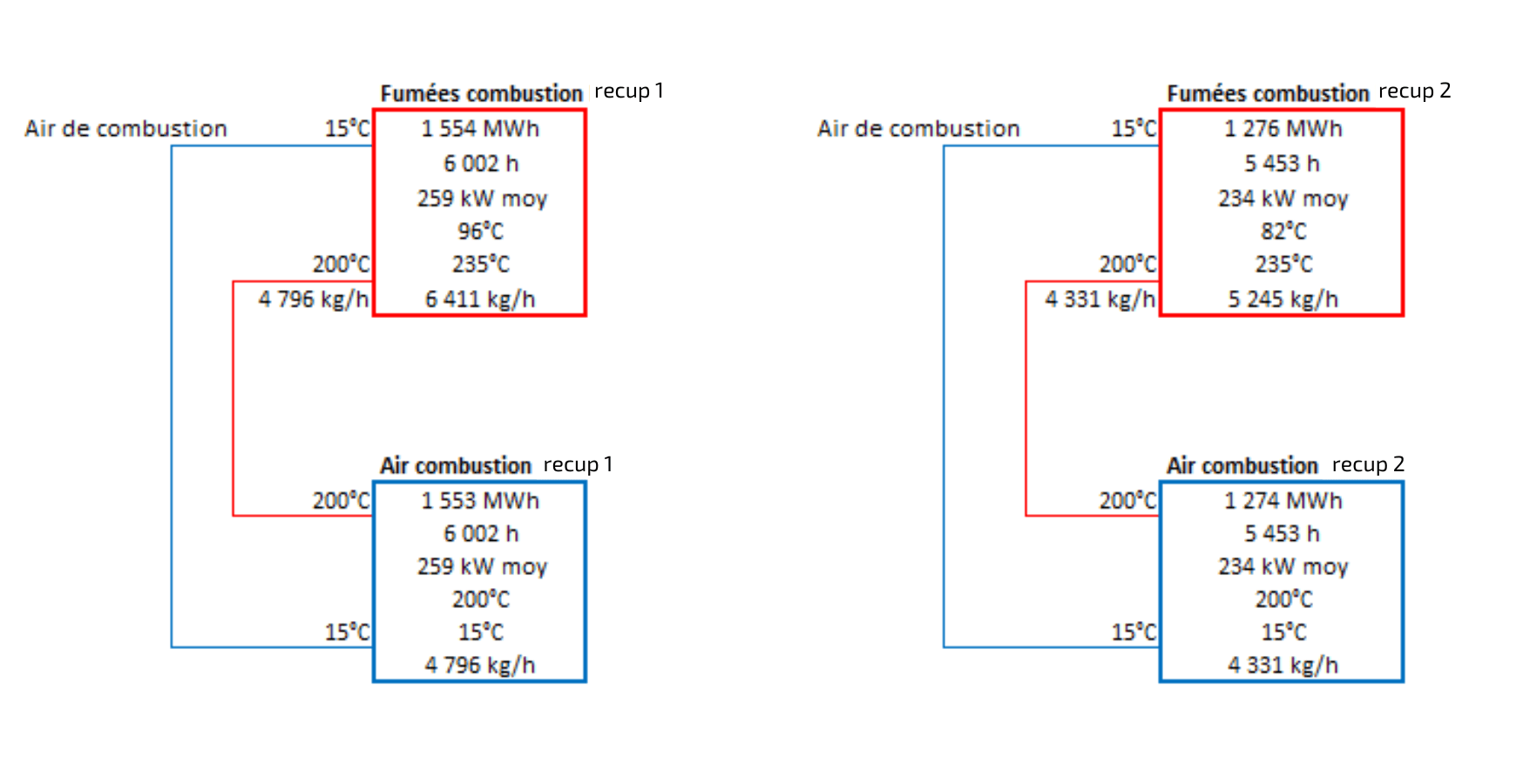

- Consolidation des bilans thermiques des 2 récupérateurs

– Caractériser la source au point d’interface (puissance, niveau de température, qualité du flux) - Raccordement des batteries aux points d’interfaces

– Valider le positionnement des équipements - Bilans thermiques des différents consommateurs

– Caractériser les différents puits de chaleur au point d’interface (puissance consommée, niveau de température) - Adéquation entre sources d’énergie de récupération et les puits de consommation

– Disponibilité, niveaux de températures, puissances - Analyse du planning de raccordement en fonction du calendrier de projet envisagé

- Étude et définition d’un stockage tampon adapté aux variations de charge.

- Analyse des niveaux de température de la boucle

– En fonction des consommateurs raccordés, des consommateurs finaux et de la performance globale du système - Analyse fonctionnelle de la boucle

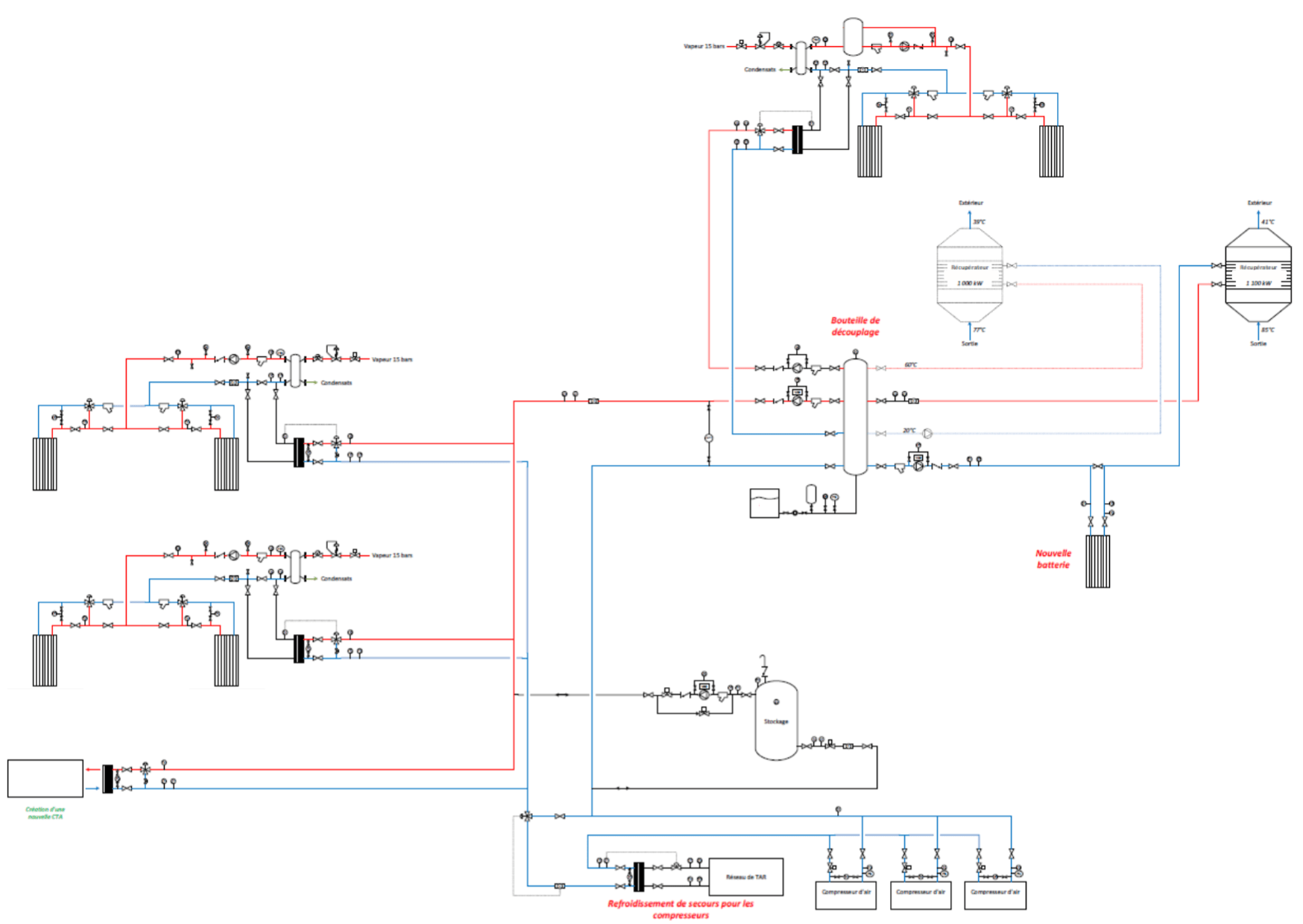

- Réalisation du PID de principe de la boucle de valorisation de la 1ère phase (avec équipements raccordés, puissances, principes de régulation) et du PID de la boucle de valorisation globale de l’usine avec les nouveaux consommateurs et producteurs (avec les mêmes informations que le 1er PID)

- Analyse des variantes envisageables

– Phasage et planning raccordement

– Évolutivité de la boucle de valorisation

– Performance énergétique du système

– Régulation - Réunions d’échanges

– En cours de l’étude et lors de la restitution finale

VALORISATION POSSIBLE :

SOURCES DE CHALEUR :

- 2 Réchauffeurs : 1200 et 900kW

- Compresseurs d’air 270kW

- Economiseur à condensation sur chaudière biomasse ~800kW

- Fumées des réchauffeurs d’air 2x250kW

PUITS DE CHALEUR POTENTIELS :

- CTAs entre 70 et 450kW par unité

- Chauffage de la zone de stockage ~500kW

- Chauffage des bureaux ~200kW

- Air de séchage produit 2x250kW

- Air de combustion des réchauffeurs d’air 2x250kW

SOLUTIONS :

Solution 1 : Boucle de valorisation d’eau chaude (60/20°C) moyenne température

- Volume de récupération d’énergie potentielle d’environ 10 000 MWh / an

- Gain financier annuel estimé à 1 100 k€

- Réduction de 12% de la consommation de gaz naturel du site

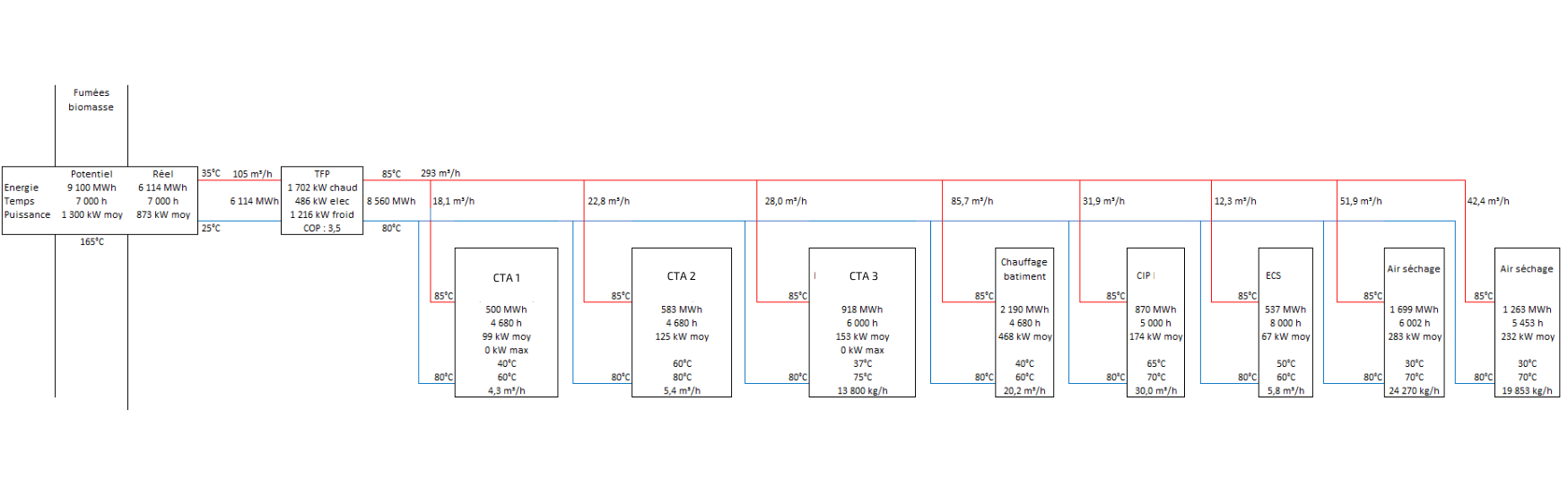

Solution 2 : Boucle de valorisation d’eau chaude (85/80°C) haute température

- Volume de récupération d’énergie potentielle d’environ 8 500 MWh / an

- Gain financier annuel estimé à 630k€

- Réduction de 10% de la consommation de gaz naturel du site

Solution 3 : Installation de réchauffeurs d’air

- Volume de récupération d’énergie potentielle d’environ 2 800 MWh / an

- Gain financier annuel estimé à 300k€

- Réduction de 3% de la consommation de gaz naturel du site

PRESENTATION DE LA SOLUTION 1 : Boucle de valorisation d’eau chaude (60/20°C) moyenne température

Schéma simplifié :

Implantation et interface récupération

- Définition des zones d’implantation des équipements (récupérateur, stockage, pomperie …)

- Routing de la tuyauterie pour relier les différents équipements espacés de plus de 500m

Problématiques techniques du projet

- Distribution et maximisation de l’énergie récupérée au sein de la boucle de récupération à assurer dans les différents cas de fonctionnement

- Maximiser le volume d’énergie récupéré, en intégrant le fonctionnement d’un process et de plusieurs consommateurs différents

- Garantir un fonctionnement sans impact pour le process

Solution technique composée principalement de :

- 5 échangeurs de chaleur de 100kW à 700 kW

- Pompes, robinetterie et instrumentations

- Une cuve de stockage thermique 100 m³

- Une bouteille de découplage 700 litres

- Un vase d’expansion 3600 L

- Une armoire électrique commun et un coffret électrique dédié au stockage

L’étude concrètement :

- Lancement de l’étude et relevés sur site

- Bilans thermiques, PID de principe, solutions potentielles

- Boucle de valorisation phase 1

- Restitution

Les personnes en charges de l’études : Ingénieur d’études, directeur des opérations et projeteur

Enjeux du projet :

- Permettre une récupération de chaleur sur plusieurs consommateurs :

- CTAs

- Chauffage de la zone de stockage

- Chauffage des bureaux

- Air de séchage produit

- Air de combustion des réchauffeurs d’air

- Étudier le dimensionnement d’une boucle de valorisation pour permettre au client de réaliser le projet dans les meilleures conditions de performances notamment

Points de vigilance :

- Appoint de froid sur les sécheurs d’air pour maintenir la bonne performance des équipements

- Dépose des cuves pour intégrer la nouvelle cuve de stockage

- Impact sur le débit du ventilateur de la mise en place de batterie de préchauffage sur la CTA

LE MOT DU CHARGE D’ETUDES

Qu’est ce qui fait que ce sujet est intéressant à étudier ?

« L’étude est très intéressante car nous abordons le sujet avec une vision courte et moyen terme. Avec pour objectif de réduire les consommations de gaz naturel, nous avons été force de proposition sur les solutions envisageables à moyen terme mais également rentrer dans les détails techniques pour celle qui sera mise en place en cours d’année.

Une étude comme celle-ci est très gratifiante avec une thématique dans l’air du temps, beaucoup d’échanges avec un client moteur et une prestation très variée. »

Charlie Lecocq – Chargé d’études