Sujet technique : Le stockage thermique

La démarche

Dans le cadre de notre stratégie, nous souhaitons faire de Coretec un acteur majeur de la transition énergétique et de la décarbonation de l’industrie en France.

Nos savoir-faire se concentrent depuis 25 ans sur les utilités et la performance énergétique industrielle, ce qui nous permet de maitriser nos projets.

Afin de maximiser notre indépendance et expertise dans ce domaine, nous avons mis en place des binômes volontaires de « référents techniques » avec du temps dédié.

Leurs missions sont les suivantes :

- Acquérir des connaissances et compétences sur des technologies nouvelles potentiellement intéressantes comme solution de décarbonation pour l’industrie,

- Évaluer le potentiel de ces technologies, leur maturité pour un usage industriel et les risques associés,

- Identifier les réseaux d’acteurs associés au développement de ces technologies et leur potentiel en termes d’activité pour Coretec,

- Aider à l’intégration de ces solutions nouvelles dans nos démarches d’études et à l’émergence des projets en réalisation, en nouant de nouveaux partenariats.

Dans ce contexte, voici les premiers travaux réalisés par nos référents sur la thématique du Stockage Thermique.

Le stockage thermique, c’est quoi ?

Le stockage thermique, comme son nom l’indique, permet de stocker de la chaleur lorsque la production est plus forte que la demande.

Il consiste à « accumuler » de l’énergie et former une réserve en vue d’une utilisation ultérieure.

Il s’agit du même principe que les batteries qui, lorsqu’elles sont en charge, piègent l’énergie électrique, puis la restituent tout au long de leur décharge sans être connectées à une source de production électrique.

Dans les procédés industriels, une grande quantité d’énergie est rejetée à bas niveau de température, entre 0 et 150°C.

L’ANR, Agence Nationale de la Recherche, estime à 75 TWh/an la quantité d’énergie perdue entre 0 et 150°C soit 18,75 % de l’énergie finale consommée dans l’industrie manufacturière française.

La valorisation de cette chaleur fatale est rendue difficile par la présence, dans une grande quantité de procédés industriels, d’un décalage temporel entre l’étape du process au cours de laquelle l’énergie est perdue et l’étape du process au cours de laquelle cette énergie pourrait être valorisée.

L’intégration d’un système de stockage thermique permet de pallier ce problème et de mettre en adéquation cette énergie avec la demande énergétique.

Ceci entraine une diminution de la consommation en énergie primaire et par conséquent, une réduction des émissions de CO2.

Quelles solutions ?

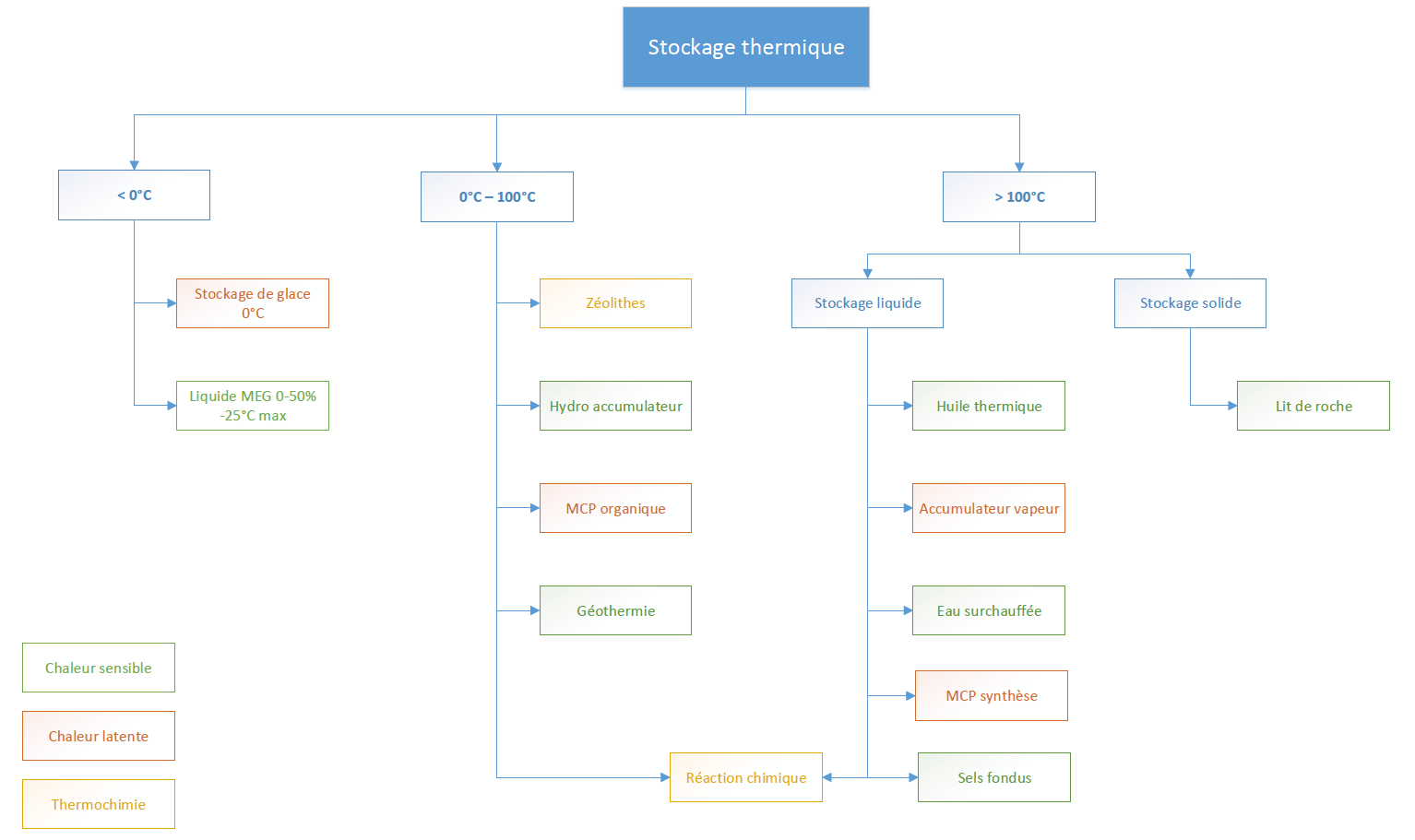

Il existe trois principaux types de stockage thermique, chacun adapté à des besoins spécifiques en fonction de la température et de la capacité de stockage.

D’une part, via un transfert thermique, avec :

Le stockage sensible :

Il repose sur la variation de température d’un matériau sans changement d’état. L’énergie est stockée ou restituée par l’augmentation ou la diminution de la température du matériau. Pour des températures inférieures à 100°C, l’eau liquide est majoritairement utilisée. Pour des températures plus élevées, on utilise de l’eau sous pression (eau surchauffée), des sels fondus, des huiles organiques, ou bien des matériaux solides comme les briques réfractaires ou le béton.

Avantages :

- Simplicité : Technologie mature et facile à mettre en œuvre.

- Coût : Solution généralement peu coûteuse.

Inconvénients :

- Faible Densité Énergétique : Nécessite des volumes importants pour stocker une quantité significative d’énergie.

Le stockage latent :

Le stockage latent utilise la chaleur de changement de phase d’un matériau pour stocker ou libérer de l’énergie sans variation significative de température. Lors d’une transition liquide/solide, l’énergie est stockée par fusion et restituée lors de la solidification. Pour les changements de phase liquide/gaz, la chaleur est stockée par vaporisation et libérée par liquéfaction. Les matériaux utilisés sont appelés matériaux à changement de phase (PCM), incluant des composés organiques comme les paraffines et les acides gras, ainsi que des composés inorganiques comme les sels hydratés.

Avantages :

- Densité Énergétique Élevée : Permet de stocker une grande quantité d’énergie dans un volume réduit.

Inconvénients :

- Coût : Matériaux souvent coûteux.

- Dégradation : L’efficacité des matériaux peut diminuer avec le temps.

- Complexité : Intégration et gestion des systèmes plus complexes.

D’autre part, par voie thermochimique :

Le stockage thermochimique :

Ce type de stockage repose sur des réactions chimiques réversibles. L’énergie thermique est stockée dans les produits chimiques au cours d’une réaction endothermique et récupérée lors de la réaction inverse (exothermique). Il inclut les réactions d’adsorption/désorption, où des molécules de gaz se fixent à un solide (adsorption) en libérant de l’énergie thermique et s’y détachent (désorption) en absorbant cette même énergie. Ce type de stockage est utilisé jusqu’à des températures de 250°C dans l’industrie.

Avantages :

- Densité Énergétique Très Élevée : Capacité à stocker une grande quantité d’énergie dans un espace restreint.

Inconvénients :

- Coût et Complexité : Technologie complexe et coûteuse.

- Gestion : Nécessite un contrôle précis des réactions chimiques

Le schéma ci-dessous présente diverses technologies de stockage thermique adaptées à différents niveaux de températures.

Focus sur 3 solutions

Faisons maintenant un focus sur 3 technologies auxquelles Coretec s’intéresse plus précisément.

HYDROACCUMULATEUR

Principe de fonctionnement :

Principe de fonctionnement :

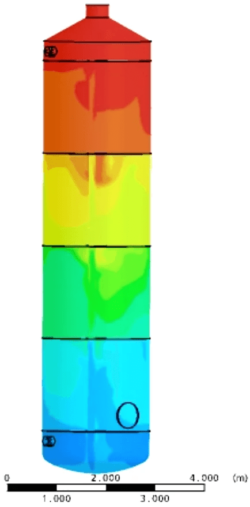

L’hydroaccumulateur est un réservoir tampon de grande capacité stockant un liquide caloporteur.

Le stockage thermique s’effectue par l’augmentation ou la diminution de température du fluide stocké, en l’occurrence de l’eau.

Pour maintenir un niveau de température constant en sortie du stockage, la stratification de la température est primordiale.

Il est donc nécessaire de maitriser les éléments suivants :

– Les vitesses d’écoulement pour ne pas dé-stratifier,

– La hauteur géométrique du stockage (cuve, ballon, fosse, etc.) pour maximiser le phénomène.

Avantages :

- Rapidité de charge et de décharge (dépend seulement du débit),

- Prix du stockage le plus compétitif en €/m³,

- Mise en œuvre simple,

- Technologie mature et éprouvée, en revanche, la gestion de la stratification nécessite une préconception adaptée à chaque cas.

Inconvénients :

Inconvénients :

- Fonctionnement uniquement sur de la chaleur sensible,

- Fonctionnement uniquement avec un delta de température entre le producteur et le consommateur,

- Encombrement important,

- Température limitée (max 160°C).

Chiffres clés :

- Densité énergétique : 35 kWh/m³ (DT 30°C),

- Volume de stockage : pas de limite basse et haute,

- Prix : 2 €/kWh à 12 €/kWh en fonction du volume et de la pression.

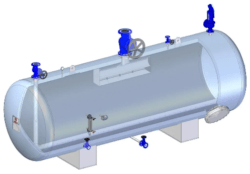

ACCUMULATEUR VAPEUR

Principe de fonctionnement :

L’accumulateur vapeur est un réservoir sous pression stockant de l’eau liquide à saturation.

La vapeur surchauffée, injectée dans la cuve, augmente la pression de l’accumulateur et ainsi stocke de l’énergie dans l’eau liquide. Le stockage de l’énergie peut donc être effectué entre la pression de production de la chaudière et la pression d’utilisation de la vapeur.

La vapeur peut être soutirée au besoin, en diminuant la pression interne, ce qui a pour effet de flasher l’eau liquide et ainsi produire de la vapeur.

Au fur et à mesure que l’évaporation progresse, la température et la pression dans le réservoir diminuent. L’accumulateur vapeur doit ensuite être rechargé.

Avantages :

- Grande réactivité

- Puissance de décharge importante

- Fonctionnement à haute température

Inconvénients :

- Stocke uniquement de la vapeur

- Faible densité énergétique

- Volume important

- Cuve sous pression

- Delta de pression indispensable entre production et consommation

Chiffres clés :

- Densité énergétique : 53 kWh/m³ (DP 10 bar)

- Volume de stockage : élevé

- Prix : 375 €/kWh

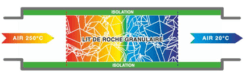

LIT DE ROCHE

Principe de fonctionnement :

Il consiste à faire traverser un gaz chaud ou froid à l’intérieur d’un lit de roche d’une granulométrie spécifique qui a la capacité de stocker l’énergie. L’air est ensuite réchauffé ou refroidi par convection forcée sur le lit de roche, le stockage s’effectue donc sur la chaleur sensible des roches choisies. Un front de température se déplaçant à la charge et à la décharge permet une température presque constante tout au long du procédé.

Avantages :

- Densité énergétique / faible encombrement

- Température de restitution stable

- Fonctionnement à haute et très haute température

- Stockage possible sur des flux gazeux sans repasser par une boucle hydraulique

- Matériau de construction sans valeur importante (roche calcaire)

- Technologie simple

Inconvénients :

- CAPEX élevées

- Perte de charge supplémentaire qui induit une consommation électrique supplémentaire (ventilateur)

- Impossibilité de travailler avec des flux trop chargés en poussière

- Technologie en phase pilote industriel / commerciale

Chiffres clé :

- Volume de stockage : élevé

- Prix : dépend grandement du nombre de cycle par jour

Subventions

Dans le cadre de projets de récupération de chaleur fatale, il peut être indispensable d’intégrer un système de stockage d’énergie.

Dans le cadre de projets de récupération de chaleur fatale, il peut être indispensable d’intégrer un système de stockage d’énergie.

Dans le cadre de l’AAP Fonds Chaleur de l’ADEME, les projets de récupération de chaleur fatale sont subventionnés à hauteur d’environ 30%. Le système de stockage énergie faisant partie intégrante de l’installation, celui-ci peut donc être subventionné.

Réalisation Coretec

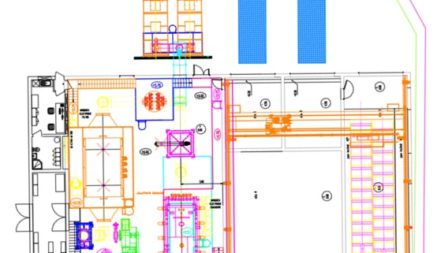

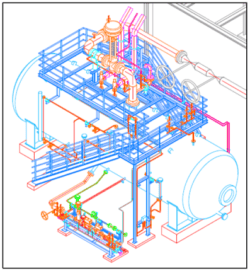

Coretec a déjà mis en place une technologie de stockage thermique dans le cadre de ses projets clés en main, à savoir un hydroaccumulateur pour un industriel du secteur agroalimentaire.

Quelques mots sur ce projet

Suite à une étude de faisabilité de récupération de chaleur fatale qui a permis de déterminer la solution technique adaptée et les performances attendues, nous avons mis en œuvre un système de recyclage et valorisation énergétique comprenant 2 échangeurs de chaleur, des pompes de transfert et 2 cuves de stockage dont une de 100 m³.

Suite à une étude de faisabilité de récupération de chaleur fatale qui a permis de déterminer la solution technique adaptée et les performances attendues, nous avons mis en œuvre un système de recyclage et valorisation énergétique comprenant 2 échangeurs de chaleur, des pompes de transfert et 2 cuves de stockage dont une de 100 m³.

L’industriel avait pour principaux enjeux :

- La réduction significative de ses consommations d’eau en recyclant les eaux de sortie de stérilisation,

- La récupération de l’énergie contenu dans les rejets des stérilisateurs pour réchauffer un flux d’eau froide usine.

Le projet, réalisé en intégrant les CEE liés à la récupération d’énergie sur un réseau de refroidissement (environ 300 k€ de CEE déduis sur 500 k€ de CAPEX), permet aujourd’hui de faire les économies suivantes :

- 48 000 m³ d’eau par an,

- Environ 2 000 MWh par an d’économies d’énergie,

- 400 T de CO2 évitées.

Retrouvez plus d’informations sur notre référence travaux !